お客様事例 -ハイテク分野-

ブラザー工業株式会社

概要

ブラザー工業株式会社様は、愛知県名古屋市に本社を置き1908年よりミシンの修理業からビジネスをスタートし、現在では主にプリンター・複合機、ミシン、産業用機器などを製造・販売するメーカーです。現在、世界の40以上の国と地域に生産拠点や販売・サービス拠点を持ち、世界中のお客様に製品やサービスを提供しています。プリンティング機器、ミシンはグローバルで高いブランド力を誇っています。

ソリューション の導入背景及び目標

本社および欧米拠点販社ではERPを活用して業務を行っていますが、アジア販社では主にExcelで販売計画立案/発注計画を行っていました。本社の課題はグローバルベースの販売計画/将来在庫金額のタイムリーな把握が困難な事。一方、アジア販社の課題は、事業拠点拡大/品目増大に伴い計画策定の負荷が大きくなっていく中での、PSIの精度の向上でした。二つの課題を解決する為にグローバルベースで金額情報の見える化と、アジア販社の計画担当者の力量に依存しない標準的な方法で、変化に即座に対応できるような需要計画のシステムが必要とされていました。

導入アプローチ

Step1ではグローバルのPSIの見える化/金額ベースの評価を行う基盤を整備、Step2でアジアの主要販社を中心にした販売計画立案/発注計画の仕組みづくりに取り組みました。

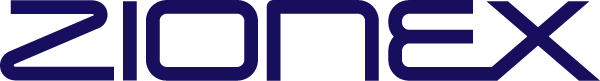

Step1として、ERPで管理されている販売/在庫及び従来の販売計画を日次連携し、販売状況やPSIなどを数量及び金額で、多角的かつタイムリーに分析できる仕組みを提供しました。

Step2としては、アジア主要販社の販売計画立案と発注計画機能を構築しました。主要顧客⇔販社、詳細品目⇔大分類、数量⇔金額を簡単に切り替えて表示する事で過去分析と将来需要検討を可能にし、また、グラフ表示により視覚的に判断しやすいシステムを準備しました。

構築の効果

Step1のグローバルのPSIの見える化によって、全体の販売状況や在庫推移を数量/金額共に様々な分析軸でタイムリーに分析を行い、対策立案に繋げています。

Step2のアジア主要販社の販売計画立案と発注計画機能では、多様な切り替えを行う事で詳細から全体の分析及びシミュレーションが可能となり、PSIの精度向上に寄与すると考えています。さらに、これらを同じプラットフォーム上で行うことで、関係者との情報共有ができるようになり、従来個人の技量に依存していた計画業務がより高い精度で短期間に実施できるようになりました。今後他のアジア販社、および欧米販社に展開していく事で、All ブラザーで需要計画策定のノウハウを共有し、計画の高度化が図られることが期待されます。

サムスンSDI

顧客のビジネス環境

サムスンSDIは、未来型ディスプレイ、モバイルエネルギー、新素材分野をリードする企業として、ディスプレイの革命ともいえるカラーブラウン管から大型フラットパネルテレビへの切り替えにおける先駆者であり、PDP 、携帯電話のディスプレイ重要部品であるLCDとOLED、さらに移動通信機器の心臓部である二次電池まで世界トップクラスのディスプレイ技術を基に高度なレベルのデジタル製品開発を通じて、デジタルモバイル企業に生まれ変わっています。

導入の背景と目的

サムスンSDIは、グローバルSCM体制を構築するための体質改善の一環として、APSシステムの構築を推進しました。推進の背景は大きく三つに分類することができますが、第一に最終顧客の短納期への要求はますます増大しているため、市場のニーズに柔軟、迅速に対応する体制が必要でした。第二に、CMI拡大により、安全在庫の水準の増加と月単位の在庫管理システムによる非効率性を改善することにより、在庫レベルを削減するように管理することが必要でした。第三には、グローバルな視認性の確保と運用の最適化を通じて、業界リーダーの地位を確固たるものとすることが必要でした。

適用効果

サムスンSDIはAPS導入の成功により、より高い水準の納期遵守率、より短い納期と計画のサイクルタイム、また在庫回転率・需要予測率の向上などの定量的な数値資料の改善を実現しました。そして、生産ではPO基盤の生産体制を確立することができました。現在はAPSベースのGlobal SCMシステムを他の事業部門に継続的に拡大し、適用することにより、Market Leadershipを確保するための運営基盤を継続的に高度化しています。

LGディスプレイ

顧客のビジネス環境

LGディスプレイは、 “グローバル No.1 ディスプレイ・カンパニー”を目指し、モニター、ノートパソコン用のITやTV用の中大型ディスプレイ分野、携帯電話などの各種小型製品に使用されているディスプレイの分野まで、最先端の技術とマーケティング力で世界市場をリードしています。また、OLED、フレキシブルディスプレイなどの次世代ディスプレイの継続的な研究開発や投資に集中しています。

導入の背景と目的

LCDパネルを含む全世界ディスプレイパネル市場は急速な勢いで変化しています。最先端の電子製品の場合、消費者はわずか1・2年の使用で次々と新製品を購入していきます。また、最先端の製品の製造技術が世界的に平準化されていくにつれて、製品の価値は急速に陳腐化する特徴を見せています。したがって、グローバル競争で生き残るために”Speed is Everything”というスローガンの下、LGディスプレイは”高速応答性”を目標に全社的にSCMプロジェクトを推進しました。単純な価格競争力ではなく、納期遵守、顧客の緊急ニーズへの対応などを通じて競争力を確保し、納期対応力を強化することを目指しました。また、これにより、市場シェアを向上させることができると期待しました。

適用効果

ザイオネックスはここでGSCP(Global Supply Chain Planning)システムを構築しました。 テレビとモニター事業部の国内および海外のパネル・モジュール工場の生産計画と物流、供給計画に至るサプライチェーン計画を支援するシステムです。 LGディスプレイは、このシステムを使用することで、営業を含む生産・購入部門など、社内のすべての組織が顧客に焦点を合わせて”1つの計画”に基づいて動くようになりました。このような単一の計画システムにより、場所をとりながら在庫管理レベルが高くなり、緊急配送で空輸を余儀なくされるという割合も80%近く減少することができました。

LG電子

顧客とのビジネス環境の概要

1958年に設立されたLG電子は、革新的な技術と独創的な製品をベースに、デジタル分野の世界的リーダーへと成長しました。電子製品、モバイル通信機器や家電製品の分野のリーダーであるLG電子は、世界113以上の事業場で約87,000人の従業員が勤務しているグローバル電子企業です。

導入の背景と目的

LG電子のエアコン事業本部では、次のような状況に直面していました。製品の開発から新製品の発表、製造中止/廃番に至る製品のライフサイクルが短くなり、様々な製品の機能が増えるにつれて競争企業間で新製品の差別化競争が激しくなっていました。また、消費者がインターネットを通じて製品の具体的な情報に接することで新製品への期待が非常に高まってきています。このような厳しい状況の中で、既存のERPソリューションと一般的な製造SCMソリューションでは、LG電子のような消費者向けの電子製品メーカーは、大量注文への対応はできても様々な製品の少量生産へは効果的に対応しきれないという問題を抱えていました。ザイオネックスはLG電子エアコン事業本部における購買、生産、出荷を同期して平準化する供給革新活動の一環として、DLSM(Demand Leveling&Set Matching)システム構築のプロジェクトを進めました。事業特性に応じたLPPS(Leveled Production Planning System:レベル別プランニングシステム)ベースのSet平準化生産戦略をRP(Replenishment System:補充システム)ベースの後補充の要求と、CLOS(Container Loading System)Optimizationベースのロード/物流最適化と連携することにより、生産や物流の出荷単位を考慮し、同期して在庫の最小化と生産効率の最大化の目標を達成しようとしました。

適用効果

LG電子はDLSMシステム構築プロジェクトを通じて、注文から出荷までの全体のリードタイムを従来の70%に短縮させることが出来、在庫回転率は28%向上、顧客納期遵守率は33%改善し、注文通り生産にできる能力は500%改善する革新的な成果を達成しました。それにとどまらず、現在までに7,400万ドルの運転資金に対応するためのコストを削減し、14,000平方メートルの倉庫スペース節約という財務的な成果を実現できました。ザイオネックスによるLG電子SCMシステム構築の事例は、世界的なIT調査・コンサルティング企業であるForrester ResearchのCase Study Reportに世界中で出版され、その効果が広く知られるようになりました。