大手製造業の事例に学ぶ、S&OP会議の進め方|SCMセミナーレポート

ザイオネックスでは、SaaS型SCMシステム「PlanNEL(プランネル)」の提供だけではなく、SCM(サプライチェーンマネジメント)に関連するセミナーも開催しております。今回は、2025年1月30日(木)に開催した「大手製造業の事例に学ぶ、S&OP会議の進め方セミナー」セミナーのレポートを公開いたします。

S&OP会議において、「会議体は設置しているが意思決定が行われない」「会議で何を議論すべきかわからない」「どのようなメンバーで会議を進めるべきかわからない」といった疑問をお持ちの方もいらっしゃるかと思います。そうした皆様に向けて、弊社の経験を基に、進め方のポイントなどをご紹介します。

藤原:

本日は、大手電機機器メーカーでグローバルサプライチェーンマネジメントをリードされていました今井田さんをお招きし、「事業の成長に貢献するSCMのあり方」についてお話を伺います。私、司会進行を務めますザイオネックスの藤原と申します。

まずは今井田さんをご紹介したいと思います。今井田さん、自己紹介をお願いします。

今井田:

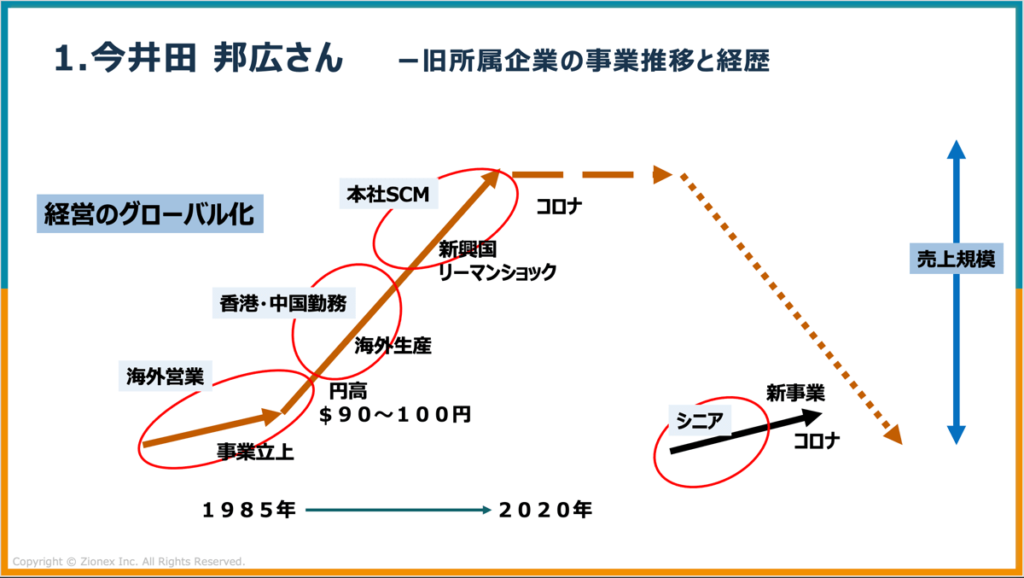

私は、1980年代中頃に新入社員として大手電子機器メーカーの海外営業部門に入社いたしました。その後、中国・香港へ赴任し、本社に戻った後はSCMを担当しました。本日は、その経験をもとにお話を進めていきたいと思います。

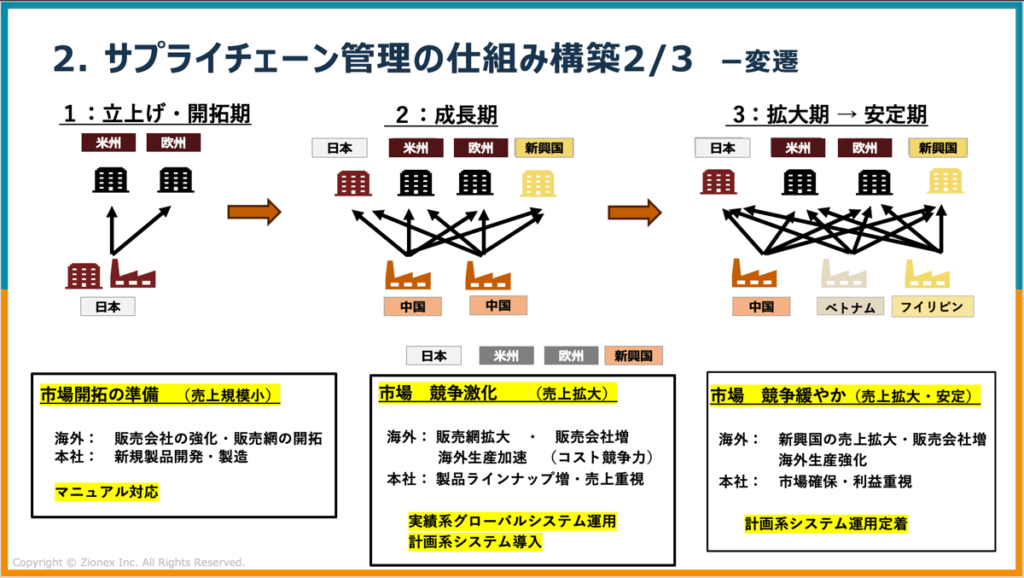

まず、スライドの左側にある「事業の立ち上げ」についてですが、私が入社した当時、事業はゼロベースでのスタートでした。1980年代半ば、ちょうど現在のAIのように、パーソナルコンピューター市場が急拡大し始めた時期で、会社もそこに注力する方針を打ち出し、私も事業に参加しました。

最初は海外営業として事業に携わりましたが、なかなか軌道に乗らず、販売網の確立や製品開発に苦戦しました。10年ほど経ち、1990年代半ばになってようやく事業が成長し始めました。同時に円高が進行し、1ドル=100円を切るような状況になりました。市場は拡大していたものの、利益確保が難しくなり、会社は急速に海外生産へとシフトしていきました。それに伴い、私も香港・中国に赴任し、輸出入のロジスティクスや購買、中国工場での生産管理などを担当しました。

その後、本社に戻りSCM業務を担当することになりました。約10年間この業務に従事し、コロナ禍が始まる少し前に退職しました。その後、新規事業において、シニアスタッフとしてSCMを担当しました。新事業においても売上はゼロベースからスタートし、最終的には3,000億〜4,000億円規模にまで成長しました。

藤原:

ありがとうございます。本当に、日本企業が成長する過程を今井田さんは経験されてきたのですね。その中で、日本国内だけでなく、海外から日本を見たサプライチェーンも構築されてきました。もともと、現在のようなSCMという概念は存在していなかったのではないかと思いますが、どのようにしてその仕組みが構築されていったのか、お聞かせいただけますでしょうか。

今井田:

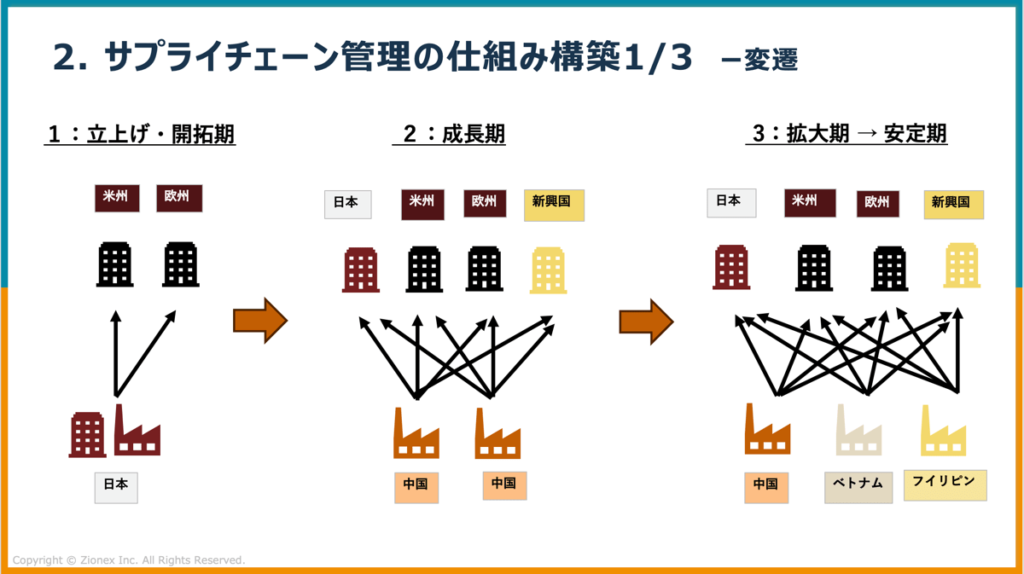

まず、スライド左側にある「立上げ・開拓期」についてですが、1980年代までは、日本国内で生産し、それを海外へ販売するという形が一般的でした。当時、日本国内の販売会社はまだ成長途上で、本社が在庫を持つという形で進めていました。

しかし、市場の成長と円高の進行により、日本国内の生産は急速に縮小し、中国を中心に生産拠点が移転しました。同時に、新興国市場も成長し、日本国内の販売会社だけでなく、BRICS諸国の販売会社も拡大していきました。

このように、もともとはシンプルなサプライチェーンでしたが、次第に海外展開が進み、より複雑なグローバルサプライチェーンマネージメントへと発展していきました。

それからさらに10年ほど経つと、事業はさらに成長していきました。しかし、この時期に「中国リスク」が顕在化し、生産拠点が中国からベトナムやフィリピンへと移行することになりました。同時に、新興国の販売会社の売上が大きく伸び始め、販売会社の数も一気に増加しました。その結果、サプライチェーンは、左側の初期の頃と比べて大きく複雑化していったのが実態です。

その中で何を重視していたのかという点についてお話ししますと、事業の立上げ期(図の左側)では、売上規模がまだ小さく、市場開拓の準備段階でした。この時期には、販売会社の強化や販売網の開拓が中心で、本社は製品開発や製造を担当していました。当時はまだ「SCM」という言葉すらなく、受注処理も手作業で行い、Excelでデータを入力するような形でした。

成長期に入り(図の中央)、競争が激化し、売上が急拡大しました。この時期には、一気に製品を取り扱うボリュームが増加し、同時に海外生産への移行が進みました。この変化に対応するために多くの苦労がありましたが、徐々に仕組みが整っていきました。ただし、日本国内だけで事業を展開していた時と違い、海外生産が中心になると、日本からでは在庫や物流の状況が見えづらくなりました。そこで、実績管理のためのグローバルシステムを導入し、運用を開始しました。しかし、まだ計画系システムは本格的に導入されておらず、計画系システムの導入を検討し始めたのがこの時期でした。

その後、さらに事業が拡大し、販売会社の数も増え、工場も中国、ベトナム、フィリピンと3カ国に分散され、サプライチェーンがより複雑化しました。これにより、さらに状況を把握しづらくなったのですが、市場も拡大しつつ安定期に入りました。このタイミングでようやく計画系システムの運用が定着し、SCMが本格的に機能し始めたと感じています。

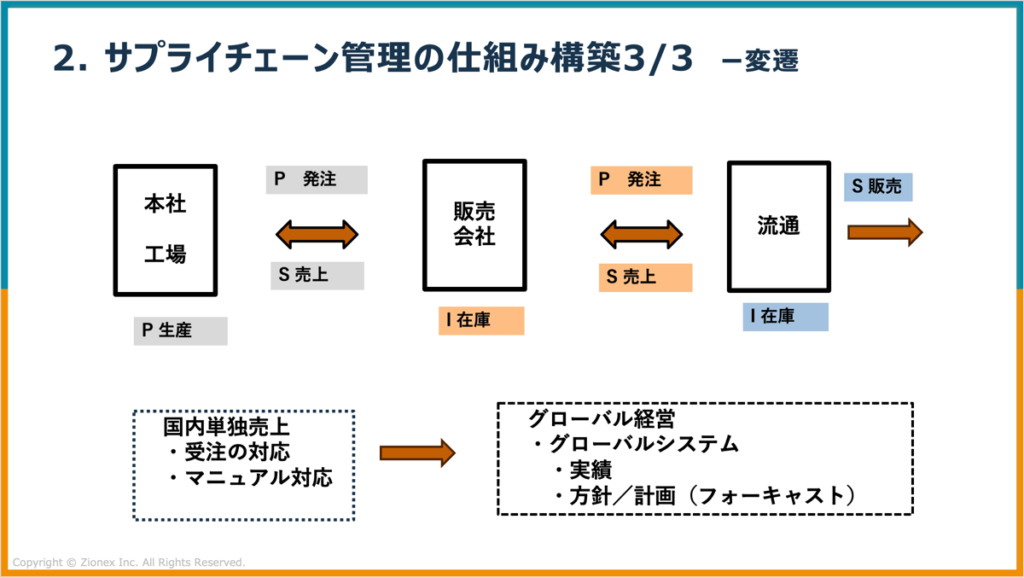

次に、発注や売上管理の視点についてです。初期段階(図の左側)では、国内の単独売上を主に管理しており、販売会社からの発注を受けて売上を計上するという仕組みでした。この時期には、販売会社の発注までが管理対象であり、その先の流通はほとんど見ていませんでした。

しかし、事業のグローバル化が進むにつれて、売上の考え方が変化しました。日本本社から販売会社への売上ではなく、販売会社から顧客への売上、つまりグローバル全体の売上を管理する必要が出てきました。この段階では、販売会社の売上だけでなく、流通状況や販売在庫の動きも重要視されるようになり、SCMの視点が大きく変化していきました。

藤原:

会社の成長とグローバル化に伴い、サプライチェーンの状況が変わる中で、仕組みを作っていかれたんですね。さまざまな国に販売会社や工場があったり、文化や為替レートが違ったりと苦労があったと思いますが、そのあたりはどのように対応したのでしょうか。

今井田:

グローバル化が進むにつれ、この図のようにサプライチェーンもどんどん複雑化していきました。先ほどもお話ししましたが、SCM部門は日本にあるため、私たちは海外の製造現場にはいません。もともと販売会社は海外の製造現場とは異なる立場だったので、それなりに対応できていましたが、供給側である製造現場の情報をリアルタイムで取得する必要が出てきました。そのため、何がスムーズな運用の妨げになっているのか、問題をどう把握するのかが一つの課題でした。

また、SCM部門は海外の製造現場にいないとはいえ、製造や供給の管理をしっかり行わないと、出荷や納期に影響が出るため、その機能強化も重要な課題となりました。ここで特に重要だったのは、「現場の教育」と「コミュニケーションの強化」です。

まず、現場の教育では、SCMに関わる人材の教育が必要でした。中国工場のスタッフやベトナム・フィリピンのスタッフに対し、日本から出向した人材を通じて教育を進めました。ただ、藤原さんもおっしゃったように、文化の違いがありました。例えば、中国で教育を受けたスタッフをベトナムやフィリピンの現場で指導させようとしたところ、「中国人スタッフよりも日本人スタッフに直接指導してほしい」という要望があり、当初の教育計画が予定通りには進みませんでした。このような課題を克服するのに時間はかかりましたが、継続的に教育を行うことで、徐々に定着させていきました。

次に、コミュニケーションの強化では、サプライチェーンが複雑になると、コミュニケーションがより重要になります。販売会社とのやり取りはもちろん、本社(日本国内)のマーケティング、製造、開発などの各部門とも情報を共有しながら進める必要がありました。また、事業部としての方針をどのようにグローバル全体で統一し、運用していくかが課題となり、そのために会議体を活用しました。

また、事業の成長フェーズごとに、管理の重点が変わっていきました。

立上げ期では、市場に製品を投入するために、まず納期の遵守が最優先でした。しかし、初期段階では品質トラブルが頻発し、試行錯誤を繰り返すことになりました。

それから事業が成長していくと、今度は競合会社との競争が激化し、シェアの拡大と同時に売上優先の方針となりました。この時期は、「販売機会の損失は許されない」ということで、在庫を多めに確保しました。しかし、売上が伸びるにつれて、逆に在庫が不足することを心配するようになりました。業務負荷としては、新製品の切り替えが頻繁に発生するため、かなりの体力勝負になりましたね。

そして、最終的に事業が拡大し安定期に入ると、競合会社との競争も徐々に落ち着いてきました。しかし、シェアの維持は依然として重要であり、加えて利益を確実に確保する必要がありました。そのため、生産の安定供給を図りつつ、コストを削減する施策を進めました。また、この時期になってようやく、在庫を適正な水準に抑えながら運用していくという体制を整えていきました。

次に、物を供給する際の難しさについてですが、先ほどもお話ししたとおり、特に立上げの段階が大きな課題でした。スライドの左側に赤丸で示している部分ですが、新製品の立上げは数年前から開発が始まり、そこから準備が進められます。そして、お客様に対して「いつ」「どの国に」出荷するかといったスケジュールが次々と決まっていきます。システムの中では、半年前からBOM(部品表)を整理し、本格的な立上げ準備に入ります。しかし、この段階ではよくトラブルが発生し、そのたびに挽回策を講じなければならず、非常に労力を要するフェーズでした。

その後、もう一つの重要なポイントとして、新製品への切り替えのタイミングがあります。ここは特に利益への影響が大きい部分です。既存製品が残りすぎると、最終的に値下げ販売(いわゆる「叩き売り」)せざるを得ず、利益が大きく圧迫されてしまいます。そのため、販売会社やマーケティング部門と慎重に計画を立て、スムーズな切り替えを進めることが重要でした。

藤原:

やはりサプライチェーンマネジメントというのは、単なる需要と供給の管理だけではなく、新製品や終売品のライフサイクルとも密接に関わっているのですね。そのため、考慮すべきポイントや関係する組織が非常に多いのではないかと感じました。複数の要素をつなぎ合わせながら、さまざまな方向性を検討し、意思決定を行っていく必要があるのではないかと思います。

今日のタイトルにもなっているS&OP会議ですが、SCMの活動において、関係部署で方向性を合わせる会議体は非常に重要だと考えます。今田さんのご経験された会社では、この会議体をどのように運営されていましたか? ここは今日のテーマにもなっていますので、参加者の皆さんも興味を持っていると思います。差し支えない範囲で教えていただけますか?

今井田:

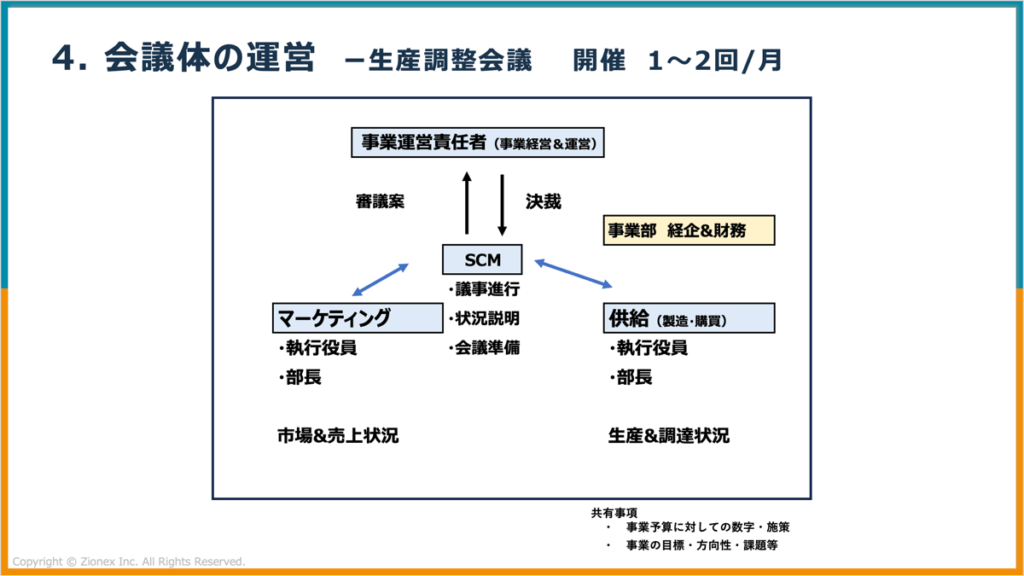

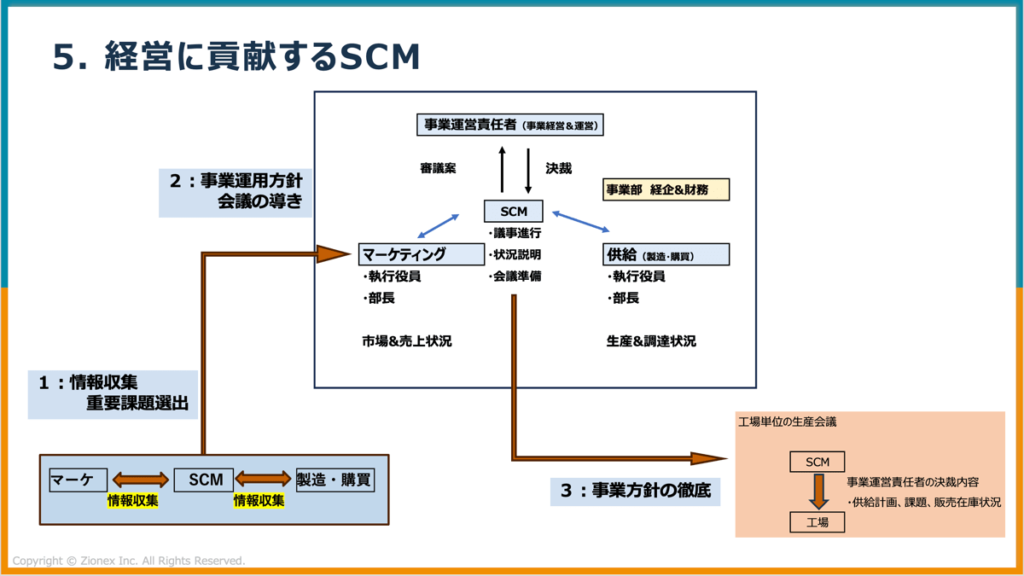

会議体についてですが、私たちは「生産調整会議」と呼んでおり、月に1回〜2回、特に緊急の案件がなければ1回の開催でした。この会議では、事業運営責任者が決裁を行ない、マーケティング部門と製造部門の執行役員や部長が参加し、SCM部門が議事進行を担当していました。また、事業運営責任者の直轄である経営企画や財務のメンバーもオブザーバーとして参加し、事業運営全体のSCMを管理する形を取っていました。

右下に記載されているとおり、この会議に出席するメンバーは部長以上のクラスであるため、事業の予算や数字は把握しており、事業の目標や方向性、取り組むべき課題について理解した上で議論が行われていました。

この会議体が本格的に定着したのはリーマンショックの後でした。急激に伸びていた市場が一気に冷え込み、事業運営責任者が「自ら主導するから会議体をしっかりと運営しよう」との方針を打ち出しました。それ以前は、マーケティング部長と製造部長が主導していましたが、そこから一段階上のレベルでの意思決定の場へと変わりました。

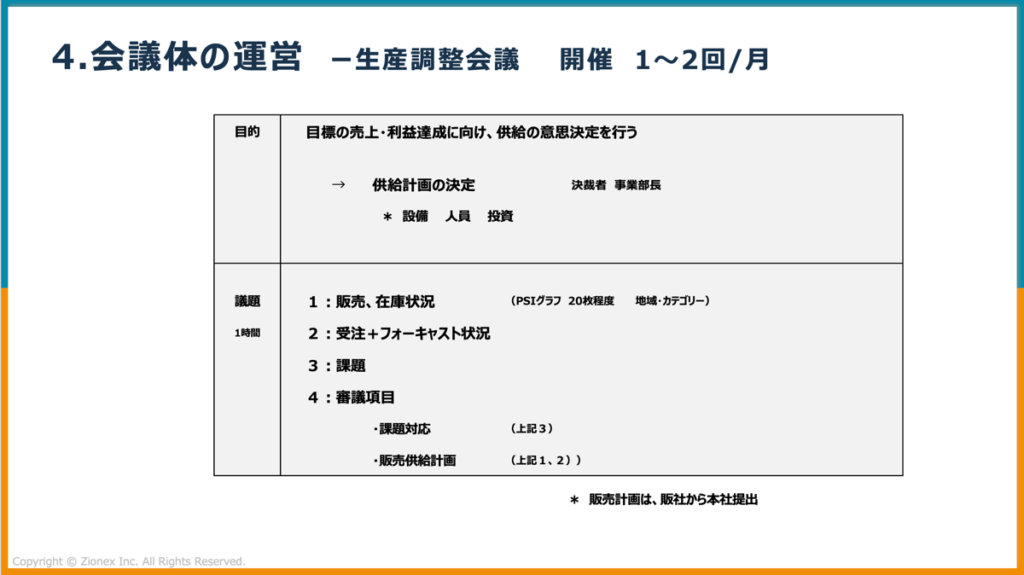

この会議の目的ですが、先ほど藤原さんが言われたように、売上・利益目標の達成に向けて、供給に関する意思決定を行うことでした。最終的には、供給計画の決定を事業運営責任者が行い、それに基づいて設備投資や人員配置などの調整を進めました。

会議時間は1時間程度で、議題としては以下のような項目がありました。

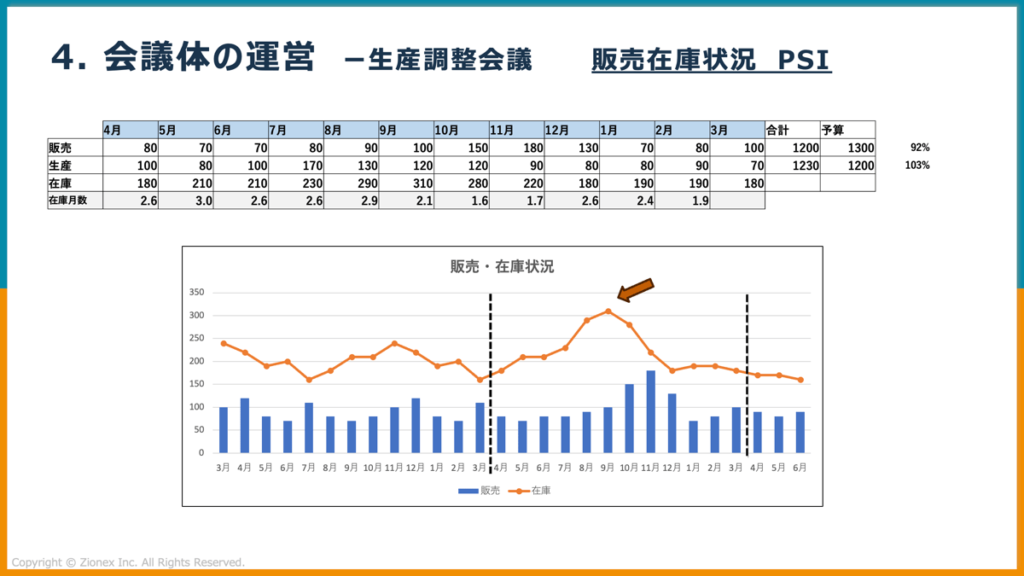

・販売・在庫状況の確認

PSI(生産・出荷・在庫)のグラフを活用して説明し、実際の受注状況やフォーキャスト(需要予測)について議論しました。

・課題の共有と対応策の検討

製造現場や供給チェーンで発生しているさまざまな課題を議論し、対応策を協議しました。例えば、生産ラインでのトラブルや供給遅延などについて取り上げました。特に重要だったのは、販売計画の決定です。販売計画は、各販売会社から本社に提出され、それが会社全体の売上計画として確定されるため、単なる担当者レベルの計画ではなく、事業全体の正式な計画として取り扱われました。

会議体の中で話し合われる内容としては、販売計画の未達やマーケティングの状況や製造・購買の動向などがありました。例えば、新しい販売ルートができた場合の対応や、生産調整による人員の余剰問題などです。また、突発的なトラブルとして「金型が破損した」といった事案が発生した際の挽回策も議論されました。

さらに、電子部品の供給問題は、スマートフォンや自動車の電子化の進展とともに慢性的な課題となっており、部品の確保が常に重要なテーマでした。そのため、生産への影響をどのように抑えるかを検討する必要がありました。

また、販売と在庫の状況を分析するため、上部の表に数値を示し、予算に対しての進捗を確認しました。しかし、数字だけでは全体の動きを把握しづらいため、下部のグラフも活用しました。例えば、青い棒グラフが販売、オレンジの折れ線グラフが在庫を示しており、矢印の部分を見ることで「在庫が多すぎるのではないか」といった分析ができました。今青い棒グラフが急に高くなっているところを見て、「これは無理をしていないか?」といった点を直感的に判断していました。やはり、上の表だけでは瞬時に状況を把握するのが難しいですが、グラフを活用することで、みんなの関心事や注意すべきポイントが同じ方向を向くようになり、会議の進行が非常にスムーズになりました。このグラフを活用することで、会議の進行が格段に楽になり、また、最終的にどう調整し、どう進めていくかが明確になりました。その結果、「在庫はどうなった?」といった議論が減ったのが、とても良かったと感じています。

藤原:

本当に、世間ではSCMという仕事は、現場のオペレーション業務と捉えられることが多いですが、今井田さんのご経験された会社では、多くの部署が関与し、特にマネジメント層も深く関わっていたのですね。予算についてもきちんと審議されていたようで、これはまさに経営そのものではないかと感じました。このあたりについて、もう少し詳しくご説明いただけますか?

今井田:

うまく運営できたかどうかは分かりませんが、私がやっていたことについてお話しします。まず、この会議に向けた準備として、スライドの左下の「情報収集(1)」が非常に重要でした。SCM部門は日々、製造や購買、マーケティング部門と情報を収集していましたが、会議の直前には正式に情報整理を行いました。マーケティング部門は販売会社を交えて情報を整理する場合もあり、そこで出たさまざまな課題をもとに、会議で何を決定すべきかを検討しました。

次に、スライドの(2)に書かれているように、「会議の流れ(ストーリー)」を作成しました。会議の進行をしっかりと設計し、SCM部門が議事進行を担当しました。私たちが想定する課題について、事業運営責任者の決裁を得て、それを具体的に進めていきました。

しかし、会議体だけでは実際の業務は動かないため、最終的にはスライド右下の「工場調整会議(3)」を開催し、実際の数値を提示しながら、「この方針で実行してください」と各工場へ伝えました。事業運営責任者が入る前は、この調整がうまく機能していませんでしたが、現在では、会議が朝9時から10時に終了し、その後11時頃から各工場との調整会議を行う流れが定着しました。製造部門の執行役員や部長が、工場側に事前に注意点を伝達していたため、工場側でも方向性が共有され、会議の際に大きく意見が対立することが少なくなりました。その結果、工場側もスムーズに動き、意見の食い違いが減ったと感じています。

藤原:

本当に、こうして見てみると、SCM部門が組織の「ピポット(ハブ)」の役割を果たしていることがよく分かります。SCMの教科書でも、「SCM部門はさまざまな部署と関係を持ち、調整役を担う」と説明されていますが、このスライドを見ると、まさにそのように機能していたのが分かります。また、会議体を通じて、きちんと全員で意思決定を行っていたのも印象的です。それに加えて、左下の情報収集の部分を見ると、会議だけではなく、日常的なコミュニケーションも非常に大切にされていたことが伝わってきます。こうした取り組みは、単にデジタルシステムだけで解決できるものではなく、組織内のマインドセットの醸成が非常に重要だったのではないかと感じました。

ちなみになのですが、SCMに向いている人材というのは、どのような方々なのでしょうか?

今井田:

一番重要なのは、やはり「コミュニケーション能力が高い人」です。先ほど藤原さんもおっしゃったように、SCMはシステムだけでは完結しません。デスクに座ってパソコン作業をするだけではなく、関係部署と日々やり取りし、調整を行う必要があります。そのため、担当者が生の情報よして「この問題があるんだけど、どうしたらいい?」と気軽に相談できるような関係を築ける人が向いていると思います。

あとは、やはりSCMでは最終的にシステムを活用しなければならないので、システムに強い人がいることも重要ですね。

藤原:

SCMの会議に必ず事業運営責任者が参加していたというのは、非常に重要なポイントだと思います。SCMは単に在庫を削減するためや、調達を効率化するために行うのではなく、最終的には経営に貢献し、売上や利益を向上させることが目的です。そのため、事業運営責任者が何を目標とし、どのように動くのかを考える中で、サプライチェーンの活動に直接関与していたのは、とても意義のあることだと感じます。

今井田:

先ほども話しましたが、リーマンショックの際、従来のやり方では通用しなくなり、経営の視点から「販売会社の在庫はゼロベースで回せ」との方針が打ち出されました。いつ市場がどう変化するか分からず、在庫を持っていると価値がなくなるリスクがあるため、より緊迫感を持った供給計画の運用が求められるようになりました。これが、新たなSCMの仕組みを考え、実行するきっかけの一つとなりました。

ここに記載されている会議のメンバーを見ると少ないように見えますが、実際の会議では壁際に20人ほどの関係者が立ち会っていました。私自身もそうでしたが、事業運営責任者がどのように意思決定し、どのような考えで指示を出すのか、それに対して各執行役員や部長がどのように応答するのかを生の声を直接聞くことができるのは、とても貴重な機会でした。オペレーション担当者が間接的に情報を聞くよりも、直接その場で学ぶ方が理解がより深まりますし、現場の意思決定にも役立つと考えられました。そのため、最初は「関係者が多すぎるのでは?」という意見もありましたが、結果的に活気のある会議になり、皆が当事者意識を持って参加していました。

また、会議の結果として、スライドの右下にあるように「工場への指示」や「マーケティング部門を通じた販売会社への伝達」が行われました。会議に参加したメンバー自身が、こうした視点を持って動くようになったのは、大きな成果だったと思います。

議事録についても、最初は私が作成していましたが、途中からスタッフに任せるようになりました。ただ、最終的なチェックは私が行っていました。実際にスタッフがトップ層に対して議事録を提出し、直接質問されたり、執行役員などの上層部から指摘を受けたりすることもありましたが、こうした経験は非常に良い学びの機会になったと思いますし、そうやって全体のレベルが上がっていくことを目指しました。

藤原:

今のお話を聞くと、とてもスムーズに運営されているように感じますが、実際には、例えば在庫が大幅に増えてしまったり、欠品が発生したりと、問題が起こることもあったのではないかと想像します。そのような時に、かなり厳しく指摘されたりすることはありませんでしたか?

今井田:

もちろん色々な問題がありました。ただ、そうした課題も含めてこの会議体で議論し、「すみません」という形で謝るだけではなく、「なぜこの問題が発生したのか」「どうやってリカバリーするのか」という点を徹底的に話し合いました。何度も同じことで指摘されることがないように、きちんと説明し、対策を明確にすることで、皆に理解してもらうことが重要でした。むしろ、指摘されること自体が成長につながる部分もあるので、前向きに捉えていました。毎月の会議で状況はどんどん変わりますし、市場は常に動いているため、止まっている暇はないという感覚でした。

藤原:

こうした取り組みは必要性があって生まれたものであり、サプライチェーンの仕組みが進化していったのですね。そして、その会議体の進行も、事業を伸ばすという観点から、皆さんが積極的に参加し、意義のあるものになっていたのだと感じました。理想的な形ですね。

最近では、SCMのシステムが多く提供されており、それらを導入しようとする動きも増えています。また、「S&OP(Sales & Operations Planning)」という考え方が注目され、導入しようとする企業も増えています。ただ、今田さんのご経験では、システムや手法ありきではなく、「事業にとって本当に必要だから取り組んでいた」という点が非常に印象的です。SCMの会議も、単なる形骸化したものではなく、課題を共有し、それに対して具体的な対策を検討する場として機能していたのですね。

最後に、本日のセミナー参加者の皆さんの中には、グローバルサプライチェーンやSCMに携わる方も多いと思いますので、ご経験を踏まえたアドバイスをいただければと思います。

今井田:

SCMは多くの部門と関わる仕事であり、やはり日々のコミュニケーションがとても重要になります。どのようにして関係者とコミュニケーションを取り、調整していくのかを常に考えながら取り組むことが大切だと思います。

また、SCMの形は企業ごとに異なるため、「自社にとって最適な仕組みとは何か?」という視点を持ち、それを柔軟に作り上げ、必要に応じて変えていくことが求められます。そのため、決まった正解を探すのではなく、自社の状況に合わせて適応しながら進めていくことが重要だと考えています。

藤原:

最後にもう一点、質問させてください。SCMを担当する人は、必ずしも最初からサプライチェーンマネジメントに詳しいわけではないと思います。そのような場合、どのように知識を身につけていくべきでしょうか?

今井田:

サプライチェーンの基本的な理論や知識については、各自が勉強することが前提になりますが、特に新しいシステムを導入する際には、社内で勉強会を開催することが重要です。実際、私たちの会社でも、新しいシステムを導入する際には、リーダーを中心にして、一定期間毎日勉強会を行うことがありました。

また、海外工場の担当者についても、多くは大学を卒業してから新卒で企業に入社しており、SCMの知識を体系的に学んだことがない人がほとんどでした。仮に経験があったとしても、せいぜい3年程度の短期間の経験しかない場合が多いです。そのため、そうした人たちをどのように教育していくかが、大きな課題の一つとなります。

やはり、経験者が重要ですね。日本にいた経験豊富な方々、つまり実務ができ、さらに人を指導できる方々を、かなりの期間、また多数、現場に派遣しました。そこで底上げを図り、とにかく早くリーダー的な人材を育てました。ただ、言葉の壁があるため、まずリーダーにしっかりと教育し、そのリーダーが現地の言葉で細かいことを指導する、という形をどれだけ早く確立できるかが鍵でした。最終的にはシステムを使うことになるため、教育がうまく進んでいないとシステムが適切に機能しない、という課題がありました。こうしたことをチェックしながら、1年から2年ほどかけて体制を整えました。

藤原:

本社の方を育成し、その本社の方が海外の販売会社を教育するだけでなく、販売会社との協力関係を築くことが重要だったのですね。

今井田:

考え方の共有が求められる一方で、工場のほうでは新しいことをどんどん取り入れ、未経験者も多くいる中で、本社の力を活かしながら全体を運営する、という形でした。一人でやるのではなく、組織として対応していく、まさに組織力の強化ですね。

藤原:

今回のセミナーは短い時間ではありましたが、実体験に基づいたお話をお聞きしました。ただし、ここでお話しした内容が全てではなく、パブリックな場では詳しくお話しできないことも多々あります。もし個別にご質問がありましたら、メール等でお問い合わせいただければ、お答えできる範囲で対応させていただきます。また、弊社では、SCMセミナーを月1回程度の頻度で開催しておりますので、ぜひまたご参加いただけたらと思います(セミナーの一覧はこちら)。では、本日はこれで終了とさせていただきます。