SCM先進企業に学ぶ、サプライチェーンマネジメント成功の秘訣|SCMセミナーレポート

ザイオネックスでは、SaaS型SCMシステム「PlanNEL(プランネル)」の提供だけではなく、SCM(サプライチェーンマネジメント)に関連するセミナーも開催しております。今回は、2025年4月10日(木)に開催した「SCM先進企業に学ぶ、サプライチェーンマネジメント成功の秘訣セミナー」のレポートを公開いたします。

国際紛争や政治的対立により先行きが見えない時代となっている中、経営環境の変化に迅速に対応し、売上を伸ばすための施策として、SCMの仕組みを構築しようとする企業が増えています。しかし、SCMには社内外に多くのステークホルダーが関与するため、意思決定や運用に課題を感じる企業も少なくありません。

そこで、セミナーでは、これまで弊社がご支援させていただいた企業や、世界でSCM最適化が進んでいると言われている企業のリサーチから、SCM成功の秘訣について、お話いたします。

ザイオネックス 代表取締役 藤原:

セミナーにご参加いただきまして、誠にありがとうございます。

本日のセミナーは「SCM先進企業に学ぶ、SCM成功の秘訣」というタイトルでお話をさせていただきますが、全体としては全3回程度のシリーズを予定しております。本日はその第1回目として、主に「SCMの戦略や企画」についてお話できればと考えております。

事業戦略とSCMにどのような繋がりがあるのか、SCMにおける企画・戦略をどのように立てていくべきか、そして最後に事例のご紹介もできればと思います。

事業戦略とSCM戦略

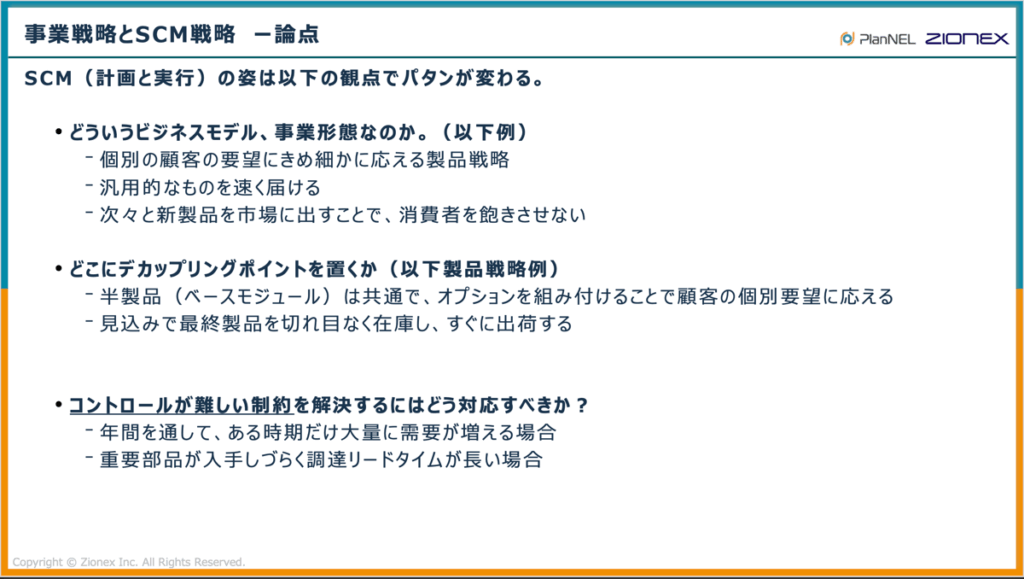

まずは、「事業戦略とSCM」についてです。最も考慮すべきなのは、事業の形態です。自社がどのような事業形態であるか、そして当面の目標(KPI)について、中心にお話しさせていただきます。

「どの会社もSCMの姿は同じだ」ということは、ありえません。SCMには「世界標準」とされる考え方が存在します。これはアメリカのASCM(Association for Supply Chain Management)という機関が定義しており、SCMの知識体系を広く提供しています。

その中では、「需要と供給をバランスさせましょう」という考え方は標準化されています。しかしながら、SCMの具体的な姿は、企業の事業戦略や事業形態によって大きく異なります。

例えば、個別の顧客の要望にきめ細かく応える製品戦略を採っている企業では、完成品をあらかじめ大量に製造・出荷することは難しいため、半製品を作っておき、顧客ごとの要望に応じたオプションを付け加える、という形を取ることになります。

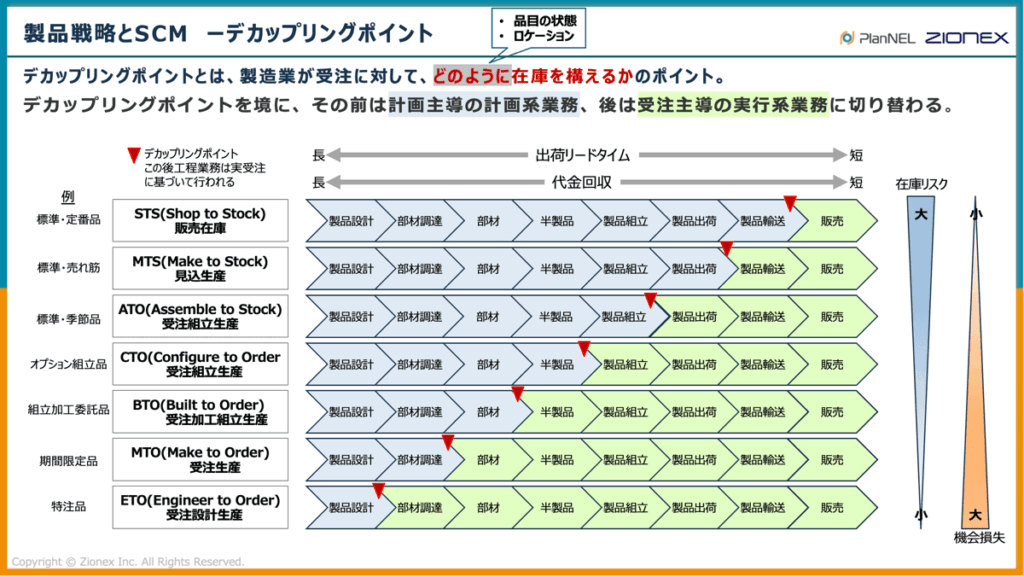

このような場合、サプライチェーンにおいては、後ほど説明する「デカップリングポイント」が重要になります。つまり、どの段階のものを在庫として保持するのか、という点が変わってくるのです。

また、汎用的な製品を素早く届けることが重要なビジネス、例えば、消費財を扱う企業であれば、需要を見越してあらかじめ生産し、在庫を確保しておく必要があります。全国に供給を行っている企業であれば、倉庫の立地も戦略的に考えなければなりません。

さらに、次々と新製品を市場に投入することで消費者を飽きさせないことが求められる製品、例えば、アパレルや化粧品のような商品では、製品のライフサイクルが非常に短くなります。同じ製品を長く作り続けることはなく、「何を・いつ・どのタイミングで市場に出すか」、そして「いつ販売を終了するか」といった点も考慮しながら、需要と供給のバランスを取る必要があります。

このように、今あげた3つの例だけでも、サプライチェーンの形は大きく変わってくることがわかります。

2番目のポイントですが、先ほど触れた「デカップリングポイント」についてです。

例えば、半製品は共通で用意し、そこにオプションを組み付けることで顧客の個別要望に対応する場合、完成品の製造は最終的に受注を受けてからコントロールすることになります。しかしながら、フォーキャスト(需要予測)としては、半製品を対象に計画を立てることになると考えられます。

一方で、完成品を見込み生産し、切れ目なく出荷するような場合には、完成品の製造まで含めて在庫を持つ必要があります。したがって、将来どれだけ売れるのかという完成品のフォーキャストが非常に重要になります。

また、コントロールが難しい制約条件をどう乗り越えるかという点も、検討すべき重要な要素です。

年間を通して特定の時期だけ需要が大幅に増えるような製品、例えば、アイスクリームやビールのように、季節や気温に大きく左右されるものについては、あらかじめ需要の増加時期を予測し、それに合わせて生産計画を調整する必要があります。

さらに、重要な部品が調達困難でリードタイムが長い場合も問題となります。最近では「金属材料がなかなか手に入らない」といった話も耳にしますが、このような状況では、工場や生産リソースが空いていたとしても、調達品が不足していると製品を作ることができません。

このようなケースでは、将来的な完成品のフォーキャストを立てたうえで、一定のリスクを取って早めに調達を進めておくことも必要になると考えられます。

このような様々な要素を踏まえて、サプライチェーン戦略を立てていくことが重要です。分かりやすい例として、「サイゼリヤ」の事例をご紹介します。

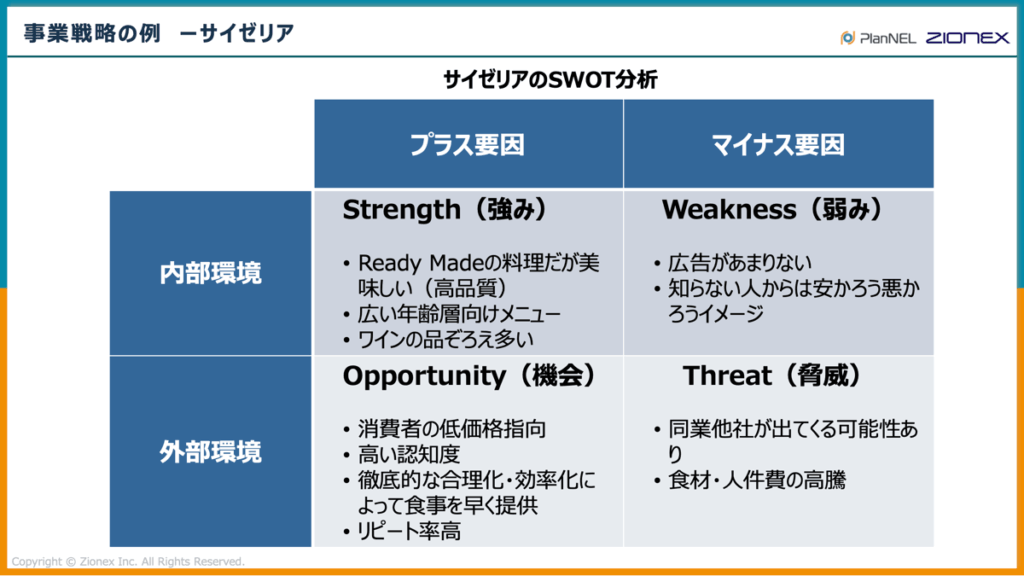

サイゼリヤはイタリアンのカジュアルレストランとして非常に有名ですね。ここではサイゼリヤのSWOT分析をしてみたいと思います。

まず、強みとしては、レディメイド(調理済み)の料理であっても美味しく、品質が高いという点があげられます。また、幅広い年齢層に向けたメニューが揃っている点、ワインの品揃えが豊富である点なども強みです。

一方、弱みとしては、広告があまり展開されていないことや、知らない人から見ると「安かろう悪かろう」といったイメージを持たれてしまう可能性があることがあげられます。

次に、オポチュニティ(機会)ですが、消費者が低価格志向になっているというトレンドはチャンスです。また、認知度が非常に高く、徹底した合理化・効率化によって食事を素早く提供できる体制が整っているという点も、さらなる成長機会を見込める要素だと考えています。

一方で、同じようなことを真似する競合他社が出てくる可能性も十分にあります。また、「安くて早い」という特徴に対しては、近年の食材や人件費の高騰が将来的な脅威となる可能性もあります。

サイゼリヤのSWOT分析を通して、このような特徴があることを前提に、SCMの在り方を少し考えてみましょう。

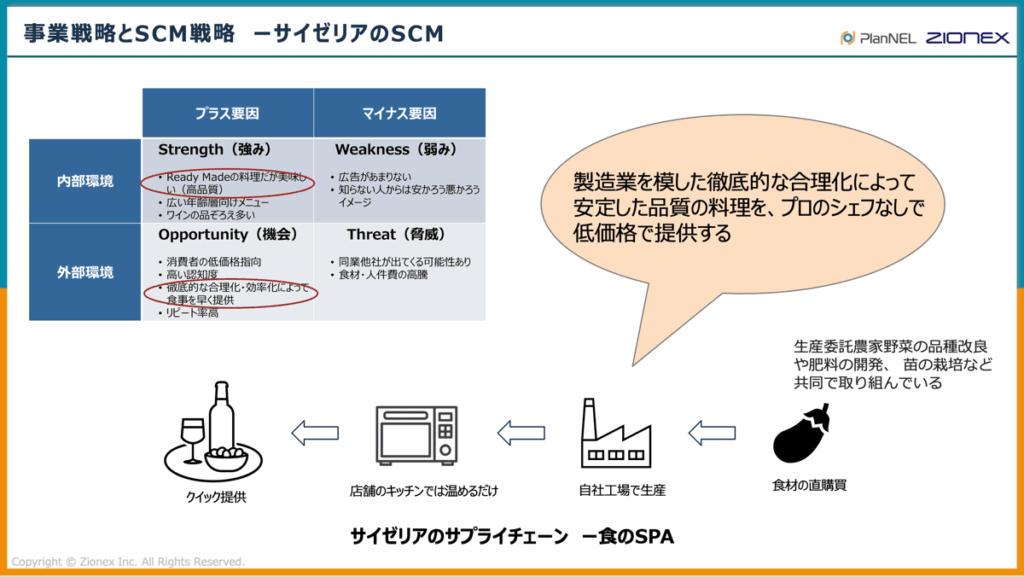

現在のサイゼリヤは、結果的にこのような形になっていると聞いていますが、いわゆる「食のSPA」と呼ばれる形態で、自社で一貫して全てを完結させている点が大きな特徴です。

このモデルの中で、最も重要なのは「レディメイド(調理済み)でありながら美味しい料理を提供する」という強みと、「徹底的な合理化・効率化を実現している」という点です。

食材調達においても、単に市場から購入するだけでなく、生産委託先の農家と協力して品種改良、肥料の開発、苗の栽培などに共同で取り組んでいることも、非常に特徴的です。

通常、レストランであれば、キッチンで鍋やフライパンを使って調理するのが一般的ですが、サイゼリヤの場合は、それを自社工場であらかじめ生産しています。まさに製造業のような形で運営されており、レトルトパックされたものを店舗のキッチンで温めるだけで、スピーディーに提供できる仕組みとなっています。

このように、製造業を模した徹底的な合理化によって、安定した品質の料理をプロのシェフがいなくても、低価格で提供することが実現できているのです。

なお、このサプライチェーンの形は、当初からこの方式を採用していたわけではないようです。初期の頃は、店舗のキッチンで野菜を切ったり、調理をしたりしていたとのことですが、品質のばらつきが課題となり、自社工場での生産に切り替えたと聞いています。

非常に分かりやすい例だと思いましたので、今回この事例をあげさせていただきました。

さて、次に「デカップリングポイント」についてご説明いたします。すでにお聞きになったことがある方も多いかと思いますが、簡単に解説いたします。

デカップリングポイントとは、製造業において「受注に対してどのように在庫を構えるか」を示すポイントです。「どのように」というのは、「在庫品目の状態」と「場所」のことを指します。

デカップリングポイントを境に、それ以前は「計画主導」、以降は「受注主導の実行業務」へと切り替わる、というように説明されています。

この図の意味ですが、まずブルーの部分は、あらかじめ立てられた計画に基づいて動いている領域を指しています。一方で、グリーンの部分は、実際に物が売れる、つまり販売されるのは実行系のフェーズになります。これは、受注が発生したり、お店で実際に販売されたりする部分で、緑色の領域に該当します。

そして、このブルーとグリーンの領域を分ける赤い三角の部分、ここが「デカップリングポイント」と呼ばれるものです。このデカップリングポイントを境にして、以降の工程・業務は実受注に基づいて行われることになります。

わかりやすい例で言うと、「完全オーダーメイドの洋服を作る場合」があります。お客様に生地を選んでいただき、デザインもご要望に合わせて、ゼロから型紙を引いて服を作る。このような場合は「特注」の形態になります。

今は洋服の例をあげましたが、洋服以外でも、工場で作られる設備や産業用ロボットのようなものも、この「特注」タイプに該当するケースが多いでしょう。このような製品では、あらかじめの計画が立てにくいため、製品の設計から始める必要があります。

一方で、極端な逆の例としては、「定番品・標準品」があります。例えば、歯磨き粉や歯ブラシのような日用品は、あらかじめ大量に作っておき、店舗にストックしたり、メーカーの倉庫から出荷したりすることができます。このような商品は「見込み生産」の形態であり、保存がきくものであれば、計画的に在庫を持つことが可能なため、受注を受けて出荷することになります。

このように、製品のタイプによって出荷リードタイムや代金回収までの期間も異なります。ただし、見込み生産の場合には、在庫リスクがつきものです。売れ残ってしまうと、その在庫が過剰になり、結果としてロスが発生します。

よくあるケースとして、「需要をどこで把握するか」が問題となります。例えば、販売店で売られる商品を製造している会社において、「流通在庫」が多くなってしまうことがあります。これは、最終的な小売店舗であまり商品が売れていないにもかかわらず、製造側ではその情報を把握しておらず、流通からコンスタントに発注が来ていたために、それに応じて製造・出荷していたという状況です。

その結果、実際の販売が芳しくない状態でも製造・出荷が続いてしまい、流通在庫が積み上がってしまいます。その後は、全体としての需要が鈍化し、次の商品の販売にも悪影響が出るというような事態が起きることがあります。

また、この逆のケースもあります。受注設計・受注生産の場合は、お客様をお待たせすることになり、「機会損失」が発生する可能性があります。「すぐに欲しい」「すぐに手に入れたい」というお客様にとっては、待つことができないため、そうしたケースでは、あらかじめ在庫を持っておくことが非常に重要になります。したがって、製品ごとに「どの状態で作って在庫しておくのか」が非常に重要になります。

消費材以外の企業、特にBtoBのお客様を相手にしている企業では、「当社は設計からの受注生産しか行いません」と明言しているところは少なく、お客様の要望に応じて製品をつくるとしていても、実際には半製品まで作っておくというケースはよく見られますし、部材をあらかじめ調達して確保しておき、それをすぐに半製品化できる状態にしておき、お客様に迅速に対応するという体制をとっている場合もあります。

このように、SCMの対象となるものは、つい「見込み生産品(完成品)」だと考えがちですが、実際には、半製品や組立途中の製品なども含めて、幅広く対象として考えるべきだと思います。

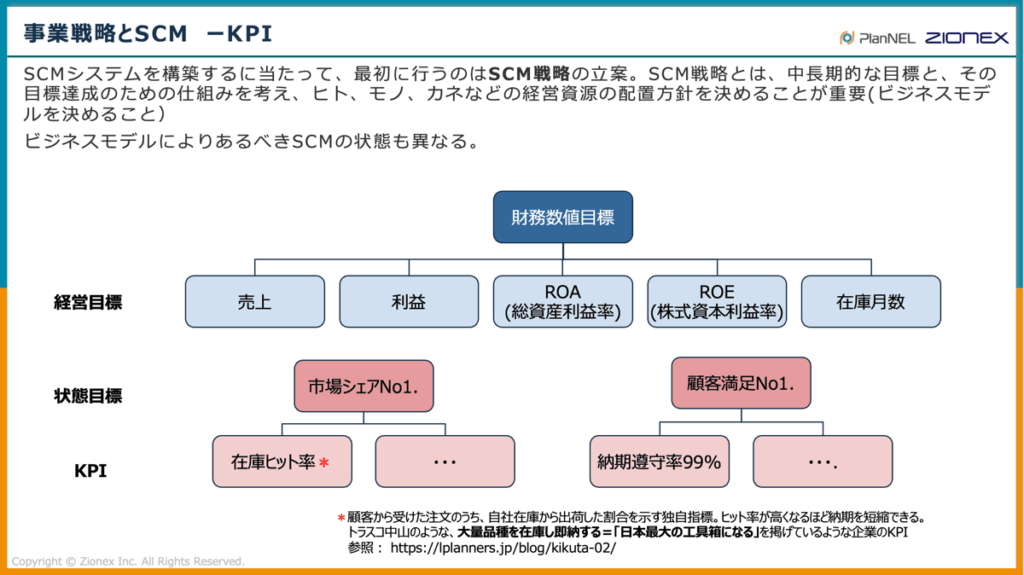

次に、KPIについてです。これは日本企業があまり得意としていない、あるいは取り組みが少ない領域かもしれません。もちろん、しっかりとKPIに取り組んでいる企業も多数ありますが、「数値目標を定めて業務を行う」という習慣が、十分に根付いていない企業も一部存在します。

ただし、経営目標については、多くの企業がしっかりと定めて運営されていることと思います。特に上場企業であれば、売上や利益といった数値目標を明確にし、それに対する達成度を評価し、株主に報告することが求められますので、きちんと取り組まれているはずです。

また、中期経営計画などに記載される形で、「どのような状態を目指すか」といったビジョンを示している企業も多く見られます。

例えば、「市場シェアNo.1を目指す」「顧客満足度でNo.1を目指す」といった表現で、目標を掲げている企業は多いと思います。ただし、こうした目標が「計測可能な数値目標」として落とし込まれているかどうかについては、やや曖昧なままのケースも多いかもしれません。

一部の例をあげているに過ぎませんが、「顧客満足度No.1」を目指す場合は、「納期遵守率99%」といった測定可能な目標として設定することができます。

また、「市場シェアNo.1」をあげた場合の一例として、「在庫ヒット率」という指標をご紹介します。これは非常に興味深い手法だと思います。

トラスコ中山株式会社という機械工具の専門商社が、この「在庫ヒット率」という指標を用いています。これは、顧客から受けた注文のうち、自社在庫から出荷できた割合を示す独自の指標です。つまり、ヒット率が高いほど、納期を短縮できるということになります。

このトラスコ中山さんという会社は非常にユニークで、世間では「在庫は悪」と言われがちですが、それに反して「大量かつ多品種の在庫を保有し、即納体制を整えることで、日本最大の工具箱になる」というビジョンを掲げておられます。

とはいえ、「何でもかんでも大量に在庫しますよ」というわけでは当然なく、実際には「何が・どのくらい在庫され・どれだけ売れているのか」をきちんとモニタリングできる仕組みを持っていると聞いています。

このように、まずはこのようなKPI=数値として測れる目標をしっかりと設定することが非常に重要だと思います。

SCM戦略はどう作るのか

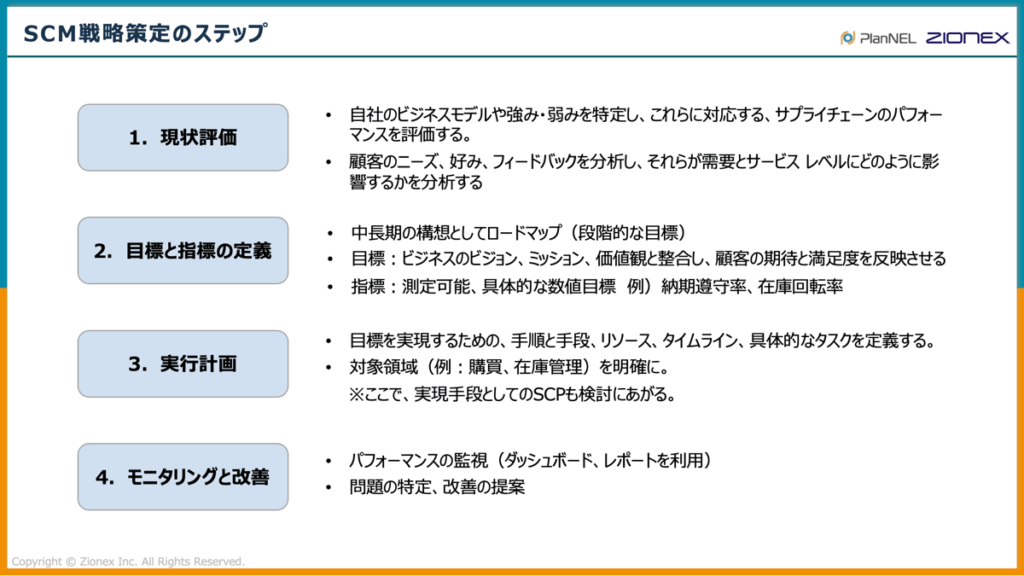

さて、次に「SCM戦略はどうやって作るのか」という話です。

私たちにもSCMに関するご相談をよくいただくのですが、その際に、私たちコンサルタントが、まるで“打ち出の小槌”のような魔法のアイデアを出してくれるのではないかと、期待されているように感じることがあります。

しかし、実際には、お客様が今どのような運用をされているのかを丁寧にヒアリングし、現状を把握したうえで、「どこに課題があり、これから何をすべきか」を一緒に明確にしていくことが重要になります。

こういった提案をすると、「そんなに悠長にやっていられないから、今やるべきことの実行計画をすぐに出してほしい」と言われることも、時にはあります。

もちろん、そのお気持ちはとてもよく理解できます。ただし、サプライチェーンの仕組みを作るというのは、単にシステムを導入するという話ではなく、組織や業務全体を見直すことにも関わるため、「すぐにやるべきこと」が明確に定まるとは限らない、という点を、ご理解いただく必要があると考えています。

私がよく感じるのは、SCMの考え方には、ハイレベルな標準がありますが、企業のあり方というのは、同じ業種・業態であっても、本当に千差万別で、まったく同じというケースは存在しません。したがって、SCMの仕組みを構築する際に、「こうすれば正解」という王道があるわけではありません。また、「他社がこうしているから、自社も同じことをすればよい」というものでもないと思います。

このような理由から、やや地味ではありますが、確実に取り組むべきことがあります。まずは「現状の評価」、すなわち自社の現状がどうなっているのかを正しく把握することが必要だと考えます。

意外と、この「現状を把握する」ということが、すべての企業でしっかりとできているわけではなく、「現在の課題が何か」が明確に定義されていない場合が多く見受けられます。

各部署の担当者はそれぞれに課題を認識していたとしても、企業全体としてその課題が共通認識として合意されているかというと、そうではないことが多いのです。このような状態では、組織としての方向性が一致せず、うまく推進していくことができません。そのため、まずは現状評価を行うことが非常に重要です。

先ほどのサイゼリヤのSWOT分析のような手法も、強み・弱みを分析する1つのツールとして有効で、自社が置かれている市場環境について、しっかりと分析する必要があります。

次に重要なのは、「目標と指標の定義」です。先ほどKPIについても触れましたが、KPIは常に一定であるとは限りません。目標のフェーズや段階によって、適切なKPIは変化するものです。また、その会社が何を目指すのかによってもKPIの内容は異なってきます。

一気に高い目標に到達することは現実的には難しいため、弊社がお勧めしているのは、「段階的な目標を設定し、階段を上るように一歩ずつ達成していく」という方法です。そして、その一段一段において、具体的な実行計画を立てることが重要になります。

実際にSCMシステムを決めていくのは、この「実行計画」の段階に入ってからです。

ここで特に大事なのは、目標を実現するための「手段」「手順」「リソース」「タイムライン」など、具体的なタスクを明確にすることです。さらに、「誰が何を担当するのか」といった責任範囲を明確に定めることも、プロジェクトを成功に導く上で非常に重要です。また、どの領域を重点的に取り組んでいくのかを明確にする必要があります。

そして最後に、モニタリングと改善です。このような取り組みを行うには、生産管理システムや販売管理システムなどのERPを活用して、どの実績を収集するかの仕組みを整える必要があります。さらに、過去の実績だけでなく、将来の見込みを把握するための「計画系」の仕組みであるSCP(Supply Chain Planning)の導入も有効だと思います。

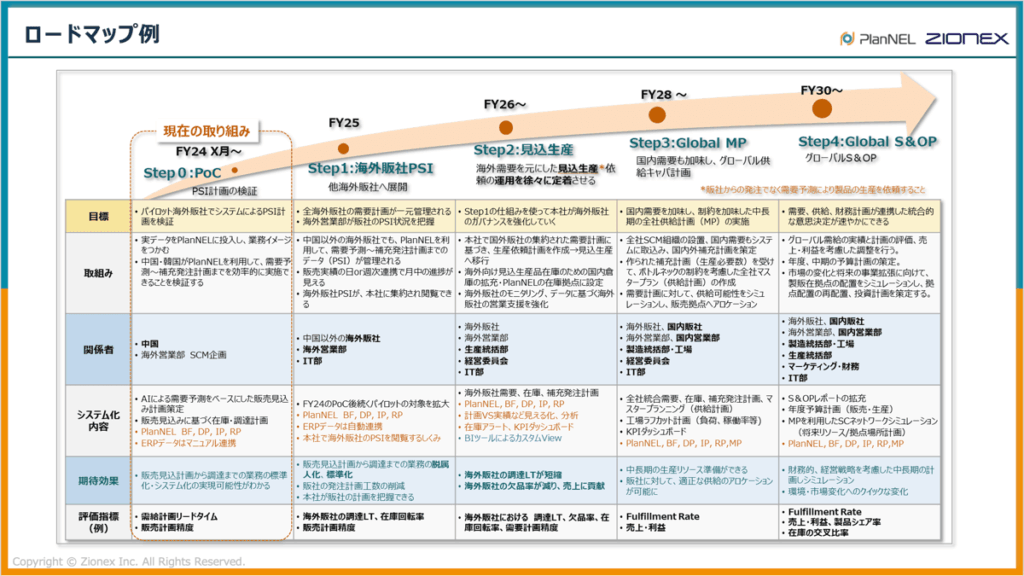

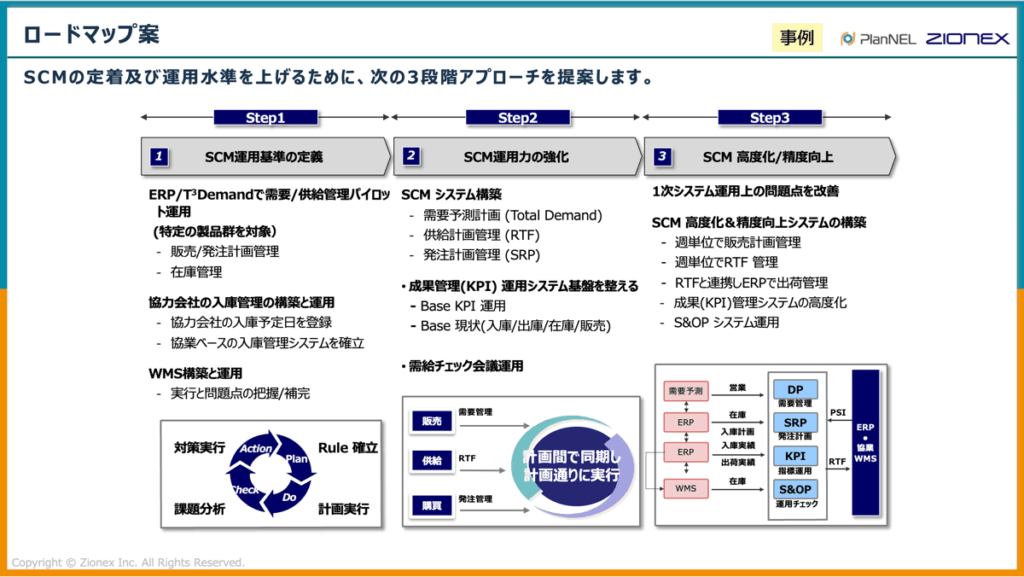

このようなステップで戦略を策定していくのですが、ここではその一例としてロードマップをご紹介します「ロードマップ」と聞くと、大掛かりなものに思われるかもしれませんが、これは弊社がよく使っているロードマップのフレームワークの一つです。

構成としては、まず目標があり、それに対して「何を行うか」、その際に「誰を巻き込むのか」、そして「どのようにシステム化するのか」、それによって「どんな成果や期待が得られるのか」、さらに「どのようなKPIを設定するのか」といった内容を段階的に整理したものです。このようなフレームに沿って、自社の計画を立ててみるというのも、有効なアプローチだと思います。

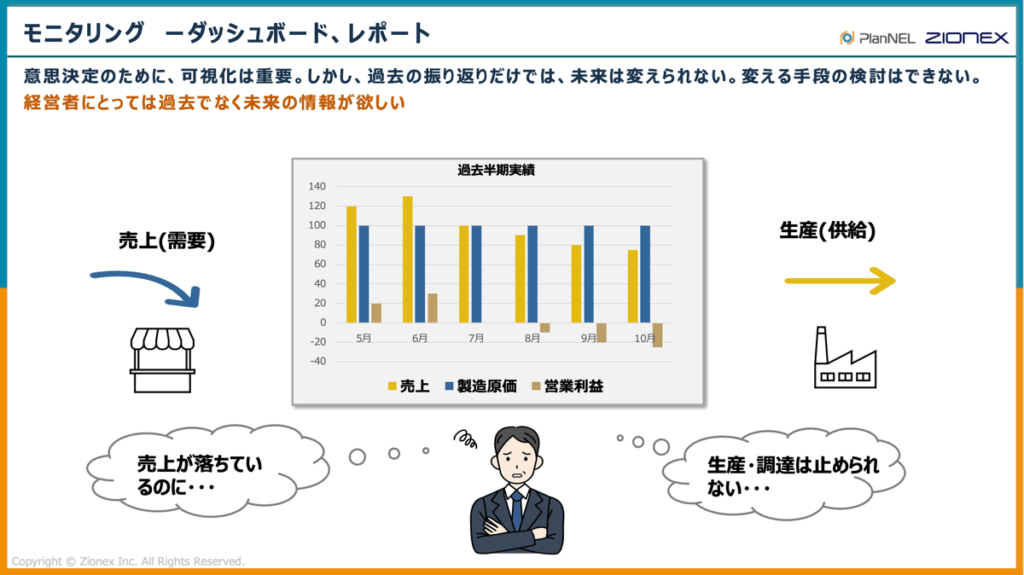

続いて、「モニタリングダッシュボード」や「レポート」についてですが、ここでもう一つ強調したいのは、「モニタリングとは何のために行うのか?」という点です。

それは、意思決定のためです。単にグラフや数字を見て「ふんふん」と眺めるだけではなく、現在の状態が悪ければ「改善」しなければなりませんし、良ければ「継続」すべきかを判断する。つまり、「やるのか/やらないのか」「続けるのか/止めるのか」といった意思決定に活かせるものでなければ意味がないのです。

また、モニタリングの際に「過去の振り返り」だけでは、タイミング的に間に合わないケースもあります。過去のデータはもちろんナビゲーションの材料として重要ですが、「今後どうなるのか」「もしこうなったら将来どうなるのか」といった予測情報があった方が、よりよい判断ができます。

よくある例として、「売上が落ちている」と過去の実績から判明しても、すでに製造現場ではその先の生産が始まっており、調達もすでにかけてしまっているため、「今すぐ止める」ことが現実的に難しい、ということがあります。

だからこそ、「売上が今後ダウントレンドになるのか、アップトレンドなのか」ということが事前に予測できる状態が、最も望ましいのです。

SCMにおいて最も重要なのは、「デマンドドリブン」が大切だと言われます。「将来どうなるのか」「生産は自社工場内だけでまかなえるのか」「キャパシティは足りているのか、足りていないのか」といったことも把握できる仕組みがあり、常にそうした状況が“見える化”されていることが望ましい姿です。

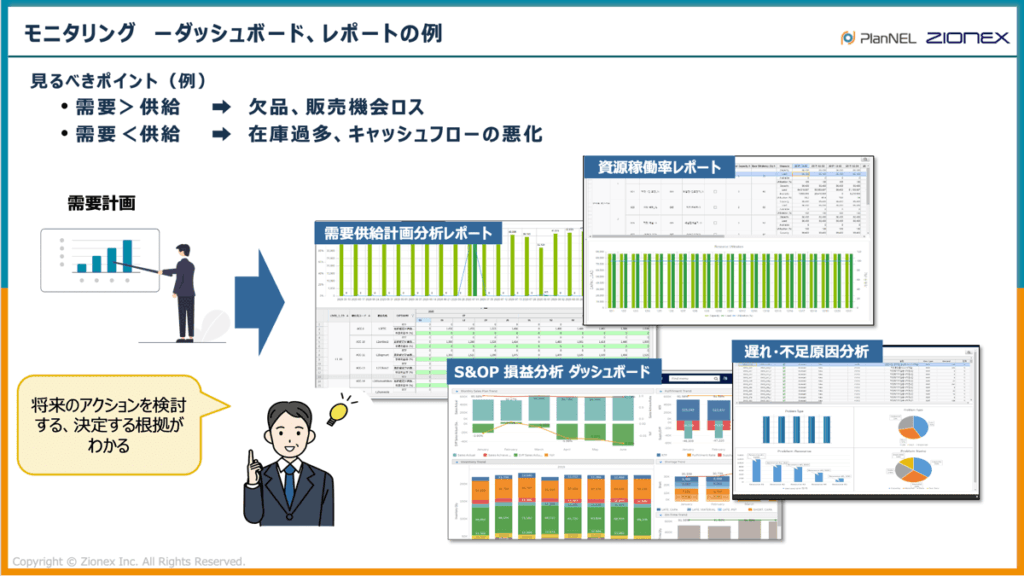

他にも、ダッシュボードやレポートの例をいくつかあげていますが、見るべきポイントとしては非常にシンプルで、「需要と供給のバランス」です。つまり、「需要・供給の計画を分析するもの」、それに加えて「資源の稼働率や工場の稼働率がどうなるのか」といった視点も必要です。さらに、「お金の観点」で評価することも大切で、損益がどうなるかという視点も必要になります。

また、「遅れ」や「不足」の分析も重要な要素です。弊社はこれを「遅れ・不足の分析」と呼んでいますが、例えば、お客様からの受注に対して、「どの程度納期が遅れる可能性があるのか」また「100個の注文に対して、100個すべて納品できるのか」、つまり「不足が発生するリスクはないか」といったことを、シミュレーションによって可視化・把握できる状態が望ましいと考えています。

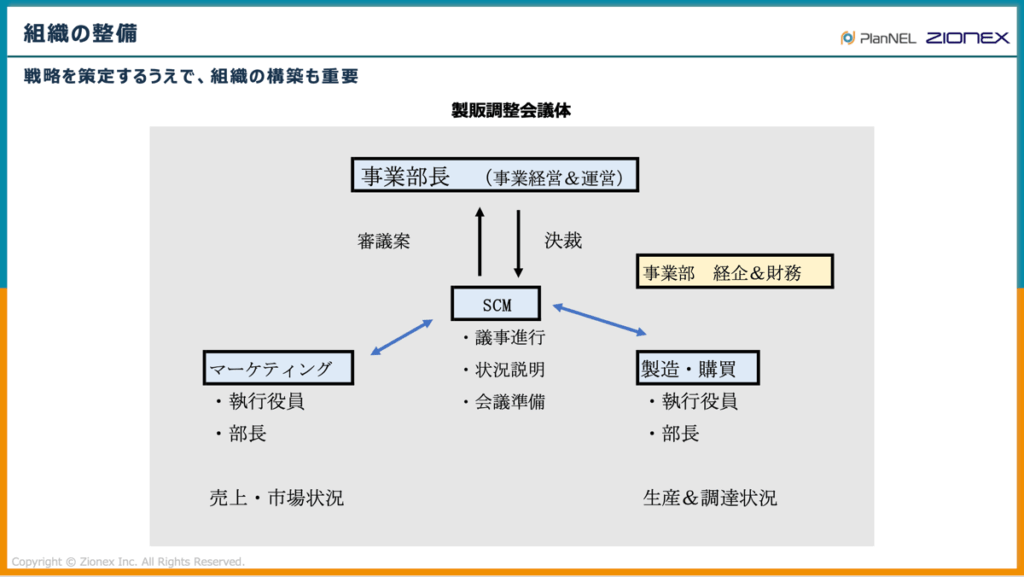

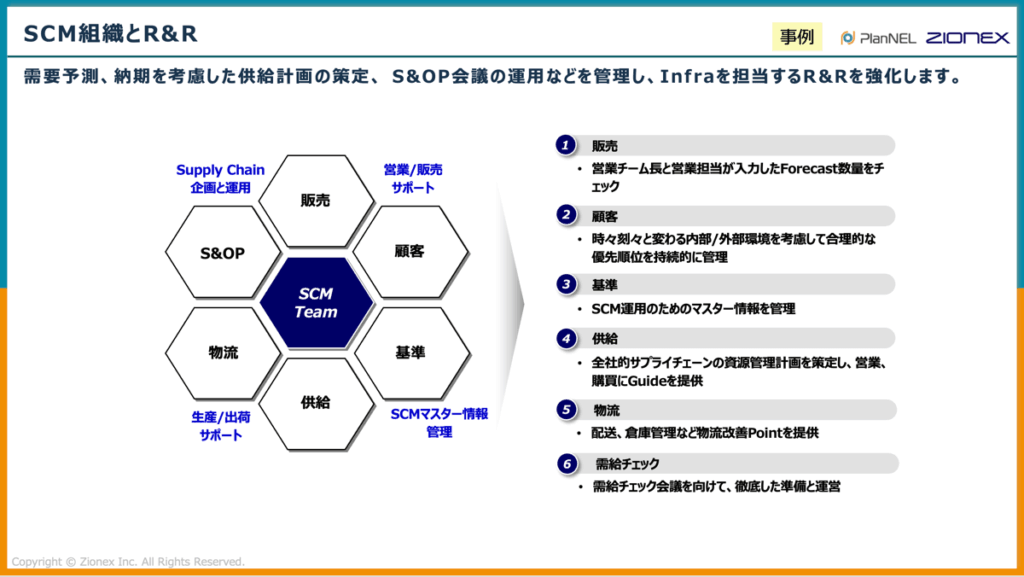

最後に「組織」についてですが、これも非常に重要な要素だと考えています。日本の企業の中には、「SCM」という名前の組織自体がまだ存在しないケースもあります。そのような企業で「SCMの組織って、具体的に何をするのですか?」と尋ねられることもあります。

ここに示しているのは、「需給調整会議体」において、SCMの組織が担う役割を表した例です。

例えば、SCM部門の役割としては、会議の議事進行や、状況説明、会議資料の準備などがあります。そして、その調整相手として、マーケティング部門や製造・購買部門などが存在し、これらの情報を基に、事業部長が意思決定や決裁を行う、という流れになります。

このように、SCM部門は、いわば「ピボット(軸)」や「ハブ(つなぎ役)」のような存在になります。このような役割を果たす上で、前述のようなダッシュボードなど、状況を“見える化”するための「武器」があると非常に望ましいと考えています。

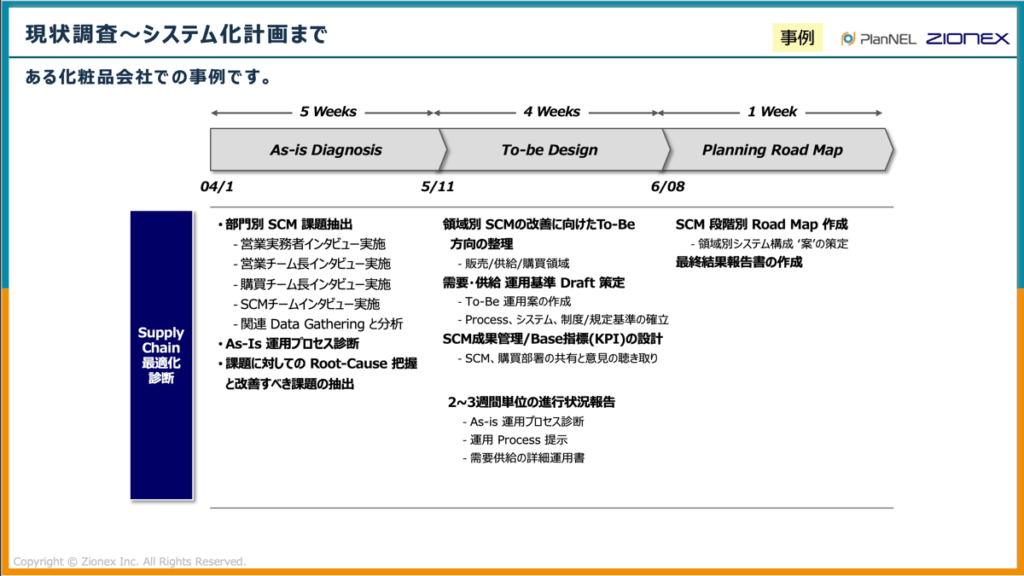

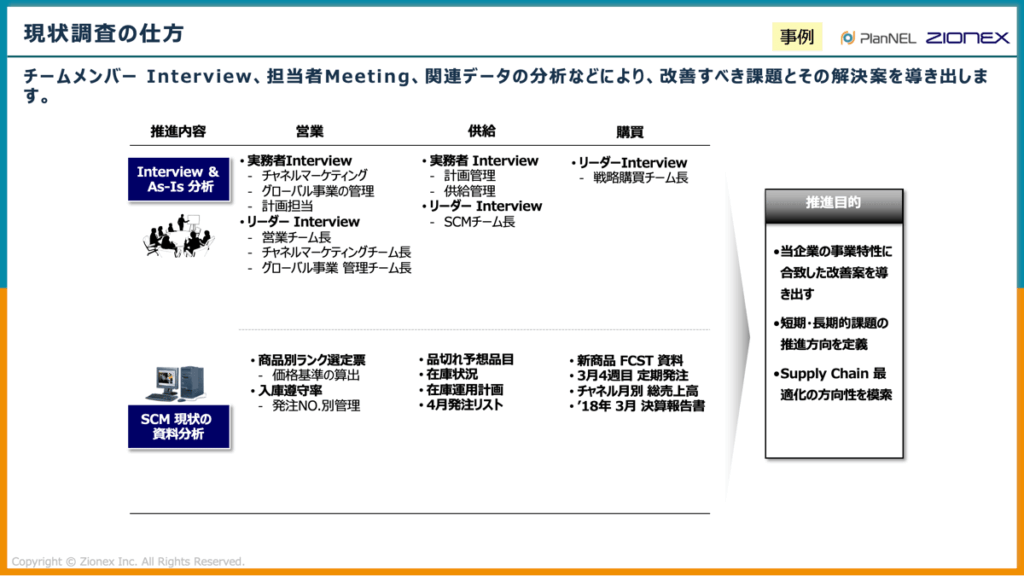

それでは最後に、SCMにおける「企画の事例」について、ご紹介いたします。これは、ある化粧品会社様での事例になります。本当に短期間で、約10週間で企画を行ったプロジェクトです。

その際に関わったメンバーとしては、営業の実務担当の方、購買部門の方、SCM部門の方々など、さまざまな関係者を集め、課題の抽出を行いました。

その後、領域別に「どのように改善すればよいか」を企画し、最終的にはロードマップを作成するという流れの事例になります。

具体的には、実務担当の方々や関係部門の方々へインタビューを実施し、「As-Is分析(現状分析)」を行いました。さらに、現状を把握するために、商品別のランク選定表や入庫遵守率などの資料をご提供いただき、分析に活用しました。

このような取り組みにおいて、「データ」は非常に重要です。過去の実績データから、「こういったことが起きているのではないか」「ここが重要なポイントではないか」といった情報を洗い出すことで、インタビューだけでは得られない、定量的で偏りのない事実を明らかにし、全員で共通認識を持つことが可能になります。

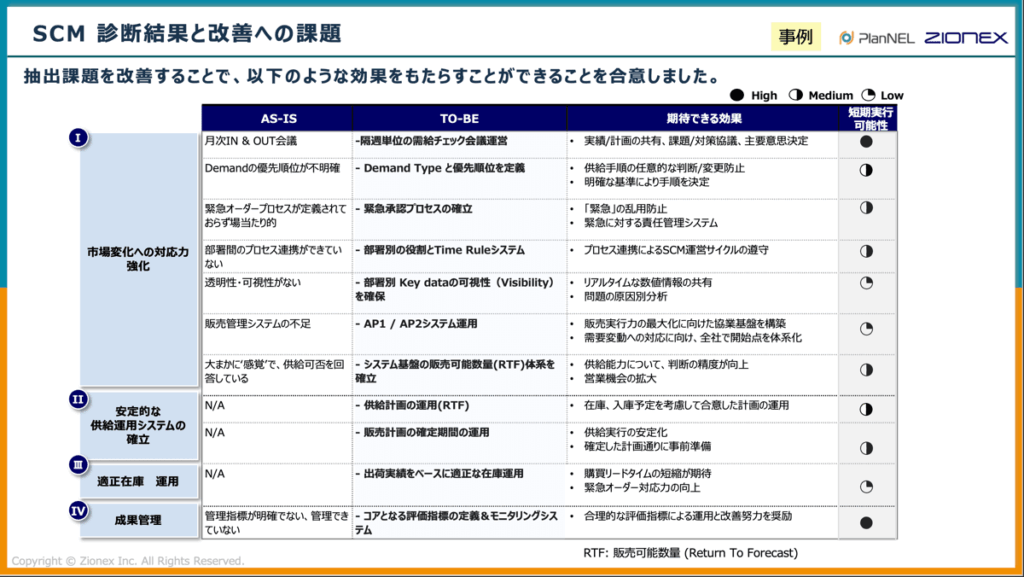

例えば、こうした分析の結果、「どのような課題があるのか」を明らかにし、それらを「市場対応力の強化」「安定供給の実現」「在庫の適正化」「成果管理の徹底」の4つのカテゴリーに整理しました。

これらの観点において、「現状はこうだが、将来こうなるべきだ」といった将来像を設定し、それぞれに対して「この取り組みによってどのような効果が期待できるか」を記述しています。

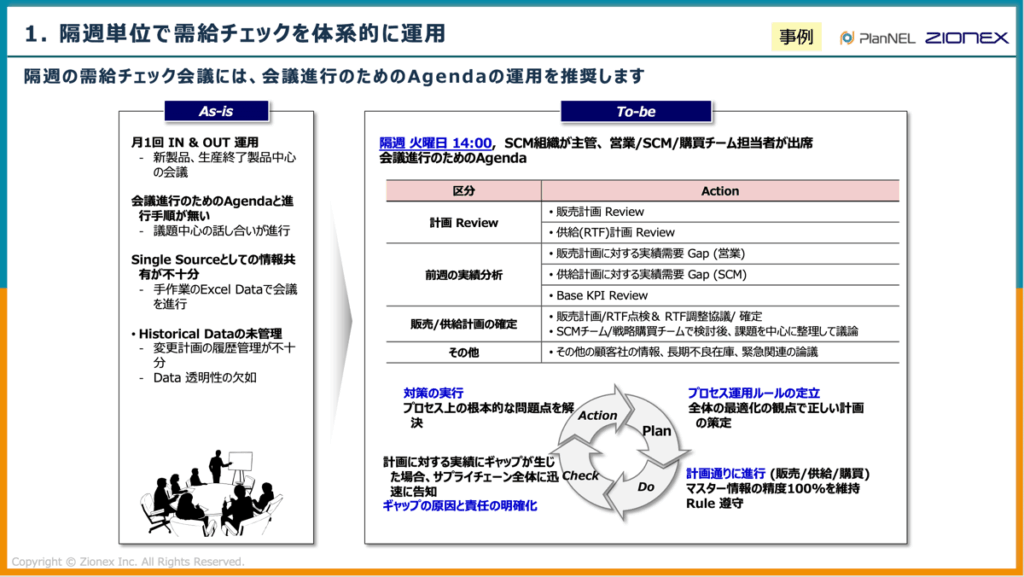

さらに、「短期で実行可能な施策は何か」についても明確に整理しました。ここでは、「2週間ごとに、供給状況を体系的にチェックする」ことを決定しました。具体的には、「毎週火曜日に実施する」「その際に誰が参加するか」までを明確に定めています。また、「どのようなアジェンダで進行するのか」も定義されています。

次に、「タイムルール」という形で、「誰が・どのタイミングで・何を行うのか」という点についても整理されており、具体的な運用に落とし込まれています。

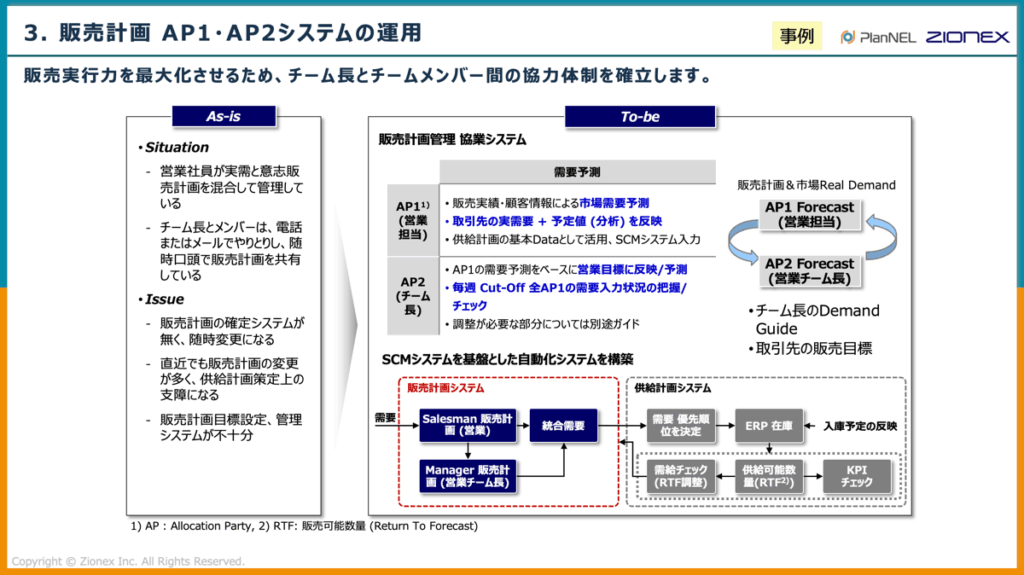

「AP1プランナー」「AP2プランナー」と記載していますが、これはどういう意味かと言いますと、よくあるパターンとして、AP1プランナーは最もお客様に近い営業担当者、AP2プランナーはその上司にあたるチームリーダー的な営業の方々を指します。その上にSCM部門が全体を俯瞰し、さらに戦略購買のチームがそれをカバーするという形で、それぞれの担当を明確に分けて、「何曜日には何を行う」といった運用スケジュールも決めています。

このような取り組みは、やはりシステムを活用しないと難しいため、営業の方々が使う予測システムを活用しており、営業が作成したフォーキャストを、チーム長が評価・集約し、次の意思決定につなげるという流れです。

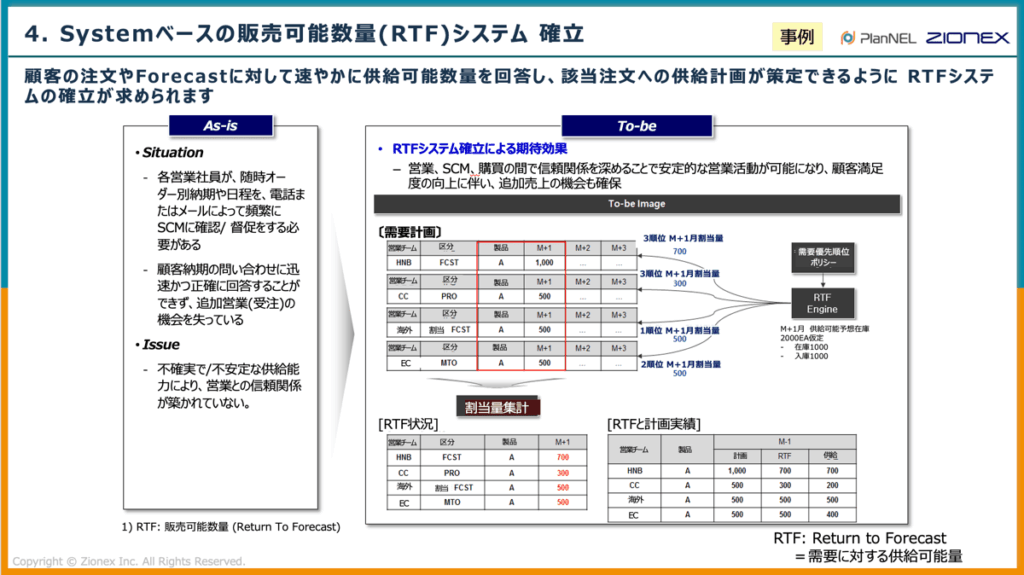

さらに、ここで登場するのが「RTF(Return to Forecast)」という指標です。これは、この会社において最も重要視されている指標で、フォーキャストに対して、どの程度供給可能かを迅速に回答することが、非常に重要な業務となっています。このRTFを迅速に処理できる仕組みを構築した、というのがこのプロジェクトの一つの成果です。

また、もう一つ重要な点として、「お客様からの複数の受注に対して、優先順位をどう付けるのか」という問題があります。納期だけで優先を決めるのではなく、「納期重視か」「顧客の重要度で判断するのか」といったように、優先順位付けのポリシーをあらかじめ明確にしておく必要があります。

これに基づき、いわゆる「RTFエンジン」と呼ばれる、供給計画をシミュレーションするシステムを回して、「いつ・何を・どれだけ供給できるのか」を可視化する仕組みを導入しました。

その中で、「デマンドのタイプ」をしっかりルール化しておくことも非常に重要です。例えば、「特急対応のデマンドなのか」「割り込み受注なのか」など、それぞれのタイプを明確に定義し、社内ルールとして整備しました。また、先ほどの「Return to Forecast」策定システムにおいても、「誰が何をするのか」という担当分担を明確に定めています。

さらに、ポイントとなるのが「確定期間」の設定です。計画というのは、いつでも自由に変更できるものではありません。一度生産に入ってしまえば変更が効かず、すでに仕掛かっている場合は修正が困難です。かといって、あまりに確定期間を固く設定してしまうと、顧客の要望に応えられないリスクも出てきます。したがって、既存製品・新製品・投入直後の製品など、製品のタイプごとに適切な「確定期間」を設定する必要があるという考え方になります。

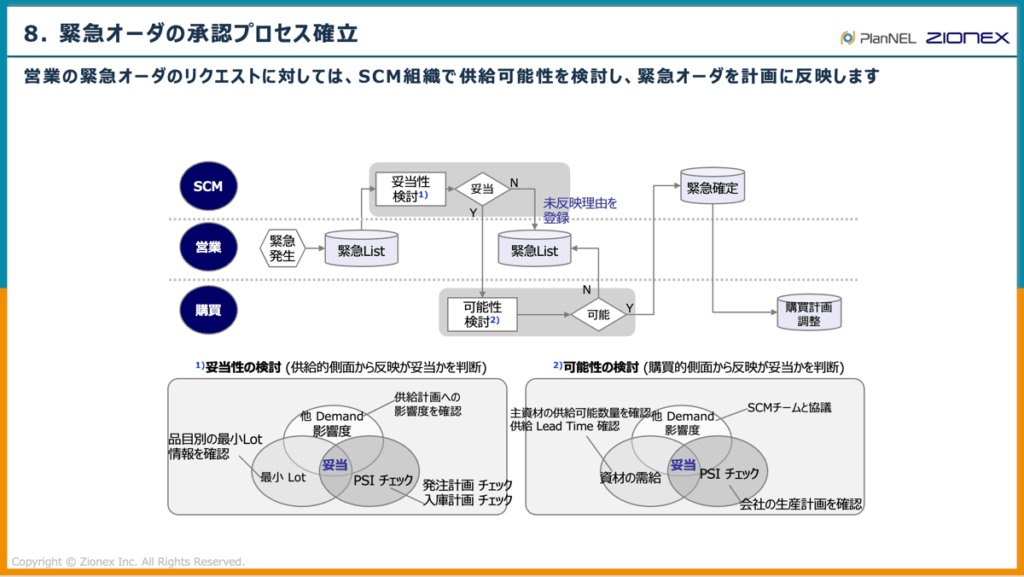

続いて「緊急オーダー」についてです。緊急オーダーが入った場合、それに現場が都度対応していると混乱を招き、大変なことになってしまいます。そこで、「緊急オーダーをどのように処理するか」を明確にし、承認プロセスとしてあらかじめ定義しました。

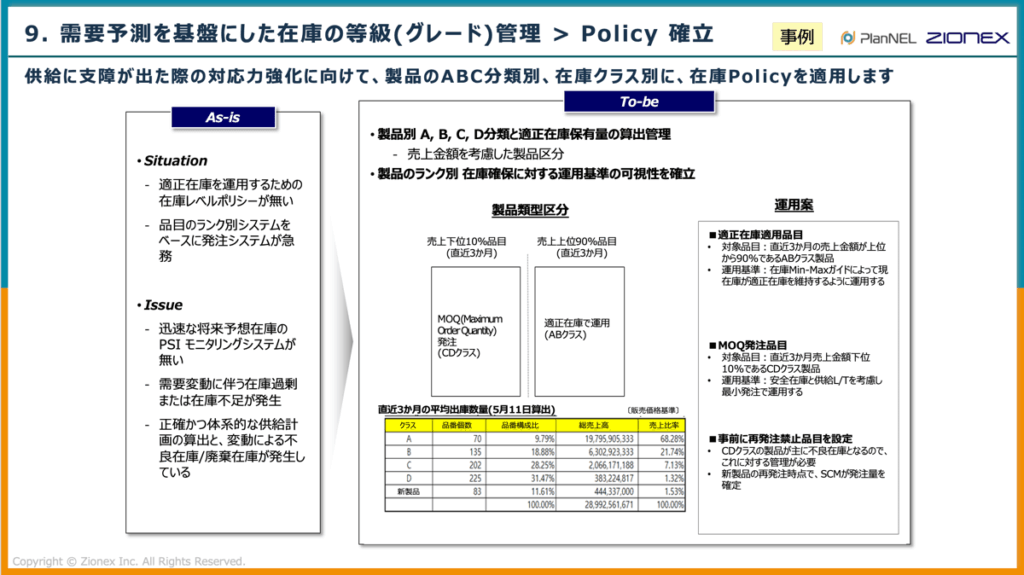

また、需要予測についてですが、最近ではAIなどを活用して需要予測ができるようになってきています。ただし、すべての製品に対して同じように予測をかけるのではなく、「製品のABC分類」などを活用し、需要予測に適したアイテムに絞って予測を行うのが効果的です。このようなグレード管理(どの商品にどの予測方法を適用するか)も、社内でルール化しておく必要があります。

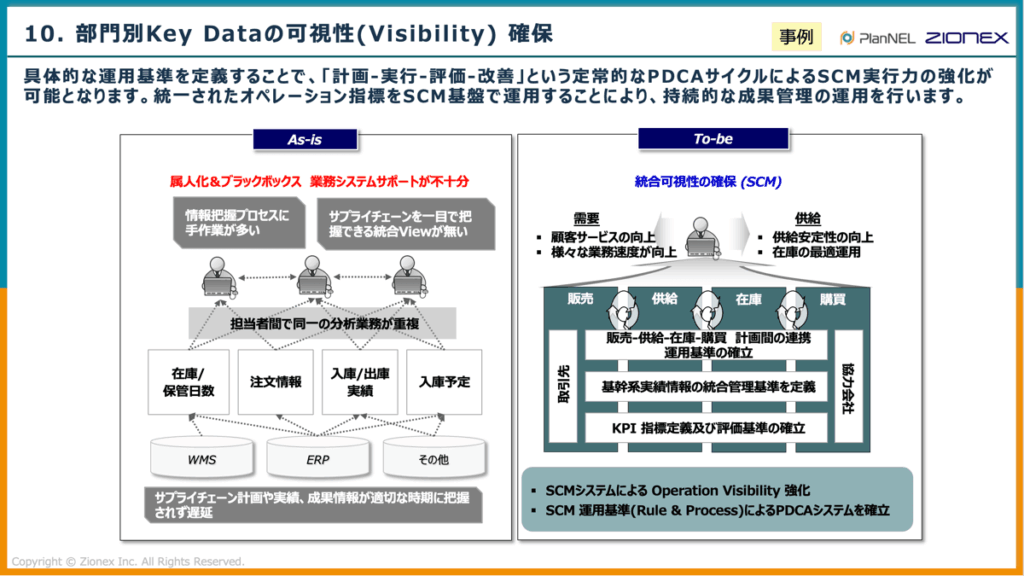

さらに、「何を見て、どう改善するか」も明確にしました。モニタリング項目を定めたうえで、改善につなげるアクションの判断基準を明示しておくことが重要です。

そして次にKPIについてです。「最適なKPIとは何か?」「そのKPIが経営にどのようなインパクトをもたらすのか?」こうしたことを明確に示す必要があります。

また、先ほども少し触れましたが、「SCM組織と他部門がどう連携するのか」を定義するために、ロール&レスポンシビリティも明確にしておく必要があります。

最後に、全体の進め方についてですが、ここでは3つのステップに分けて進めていくご提案をしました。

本日のセミナーは以上となりますが、もし追加でご質問やSCPシステムにご興味がございましたら、いつでもお問い合わせください。また、弊社では、SCMセミナーを月1回程度の頻度で開催しておりますので、ぜひまたご参加いただけたらと思います(セミナーの一覧はこちら)。では、本日はこれで終了とさせていただきます。