化粧品・消費財メーカーの事例で学ぶ、在庫の最適化を実現するSCM|SCMセミナーレポート

ザイオネックスでは、SaaS型SCMシステム「PlanNEL(プランネル)」の提供だけではなく、SCM(サプライチェーンマネジメント)に関連するセミナーも開催しております。今回は、2025年6月12日(木)に開催した「化粧品・消費財メーカーの事例で学ぶ、在庫の最適化を実現するSCMセミナー」のレポートを公開いたします。

一般消費者向けの化粧品・香水などの美容関連商品や食品分野などでは、息の長い定番品がある一方で、新製品の上市が頻繁に行われており、商品のライフサイクルを踏まえた需給計画の策定が課題と感じる企業も少なくないのではないでしょうか。

弊社では、韓国および日本国内でこれまで多くの化粧品・食品メーカーのSCMの仕組みの構築を支援してきました。そこで、本セミナーでは、こうしたご支援の中で得た知見や事例を交えながら、在庫の最適化を実現するためのポイントをご紹介いたします。

ザイオネックス 代表取締役 藤原:

弊社は約25年間、SCMの専門企業として、コンサルティングおよびソフトウェアの提供を行ってまいりました。主に、海外輸出を行うグローバル企業を中心に、化粧品や食品といった消費財メーカーのSCM構築の支援を行ってきました。

本日は、一般的にCPG業界の皆さまが直面されている課題をいくつか取り上げながら、そもそもSCM業務とはどのような内容か、また、それをシステムで実行するとどのようなことが可能になるのか、そしてシステムを導入することでどのような効果が得られるのか、といった点についてお話しさせていただきたいと思います。

SCM業務で、こんなことでお困りではありませんか?

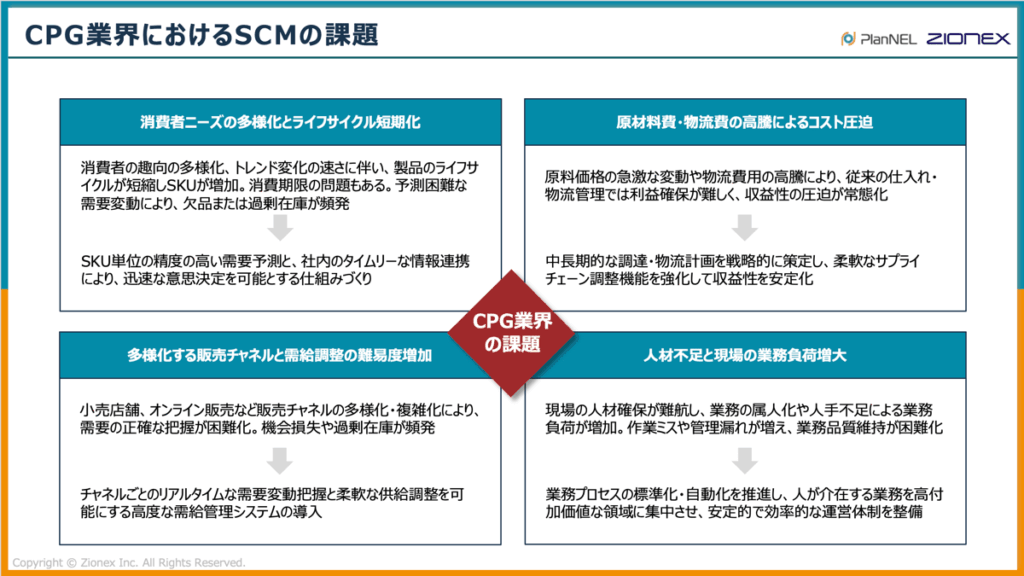

まず、皆さまの中でもさまざまなお悩みをお持ちの方がいらっしゃるかと思いますが、CPG業界においては、消費者のニーズが非常に多様化していること、新商品の発売サイクルが非常に短くなっていることなどが背景にあります。それに伴い、消費期限の問題やSKUの増加が顕著になっています。また、消費者の嗜好は非常に変わりやすく、「これから何が売れるのか」を予測するのが難しい時代になっています。その結果、欠品や過剰在庫といった問題に悩まされることも多いのではないでしょうか。

こうした状況を受けて、需要予測の必要性が高まっており、「もっとタイムリーに社内で情報共有を行いたい」という声もよく耳にします。それに加えて、現在は原材料価格の高騰や為替の影響、物流費の上昇なども深刻な問題となっています。そのため、「どこから仕入れるべきか」「どのように物流網を構築すべきか」といった点においても、柔軟にSCMの構築・見直したいというご要望が増えています。

また、販売チャネルについても「今のままでよいのか」「もっと増やすべきか」といった課題があります。ただし、チャネルが増えればその分、管理の手間も増えます。すでに多くの企業でオンライン販売を実施されているかと思いますが、チャネルが増えることで、チャネルごとのリアルタイムな需要変動の把握が必要となり、需給調整の難易度がさらに上がっていると考えられます。

さらに、深刻化しているのが人手不足の問題です。現場で人材の確保が難しく、1人あたりの業務負荷が大きくなっているケースが多く見受けられます。たとえば、ドラッグストアチェーンなどでは、バックヤードで在庫補充を行うアルバイトの方々が確保できず、棚が埋まらない、欠品商品の発注が遅れるといった事態も発生しているようです。もちろん、人の手でしかできない業務もありますが、逆に「人でなくてもできる業務」をどれだけ削減できるかが、大きな課題だと考えています。

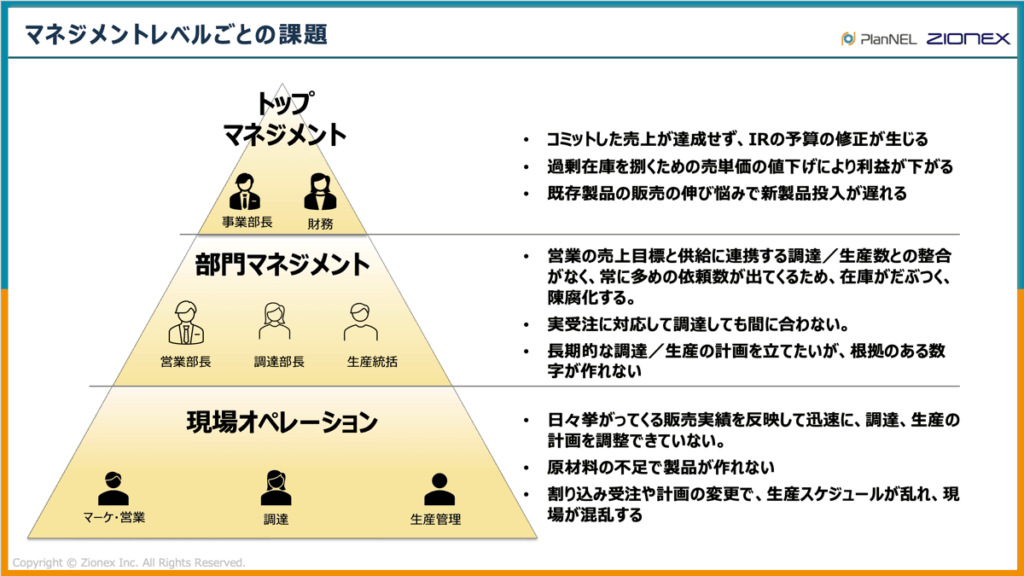

また、企業では現場オペレーション・部門マネジメント・トップマネジメントといった各層ごとに異なる悩みがあります。

たとえば、現場オペレーションの立場では、日々の販売実績を反映して、迅速に調達・生産計画を調整しなければならないにもかかわらず、それが実行できていないケースがあります。あるいは、調達・発注を行っても原材料が不足して製品が製造ができなかったり、急激に売れた商品の割り込み受注により計画変更を迫られ、生産スケジュールが乱れたりなど、現場が混乱してしまうといった課題があります。

部門マネジメントの立場では、営業の売上目標と、それを支える調達・生産の整合性が取れていないため、常に多めに在庫を持つ必要があり、結果的に在庫のダブつきや陳腐化が発生します。とくに食品などは賞味・消費期限があるため、これは非常に深刻な問題です。短納期の注文に対応しようとしても、調達が間に合わないということもよくあります。完成品をそのまま購入するのであれば対応可能かもしれませんが、製造工程がある場合には原材料不足がボトルネックになることも珍しくありません。

また、長期的な計画が立てられていないために、先を見越した調達・生産ができておらず、「やりたくても、根拠のある数字が出せない」という声も多く聞きます。

トップマネジメントの立場では、IRなどを通じて外部に売上目標を発表しているため、予算の修正が発生することもあります。上方修正ならまだ良いのですが、下方修正が必要となるケースも少なくありません。さらに、過剰在庫が発生した際には、販売単価を下げて処分しなければならず、利益が圧迫される事態にもつながります。売れ残りが廃棄につながることもあり、各社さまざまな方法で対応されているかと思います。

また、既存商品が伸び悩んでいると、新商品の投入も遅れがちになり、消費者へのアピールが難しくなります。トップマネジメントとしては、常に新しい商品で市場に訴求していきたいと考えられているはずですが、それができないと企業全体の勢いにも影響してしまいます。

このように、SCMにはさまざまな課題が複雑に絡み合っています。業務同士が相互に関連し、影響し合うため、誰か一人の力で解決できるものではなく、各部署が連携して取り組む必要があります。ここが非常に難しい部分です。

本日あえてマネジメント層ごとに課題を整理してご紹介したのは、「粒度」という考え方を意識していただきたいためです。つまり、大きな課題・小さな課題、それがどの立場の問題なのか、どの業務領域の問題なのかを分けて考えなければ、課題が複雑化し、対処が難しくなってしまいます。まずは、課題を整理するために、立場別・業務領域別に分類して考えてみることが、問題解決の第一歩になると考えております。

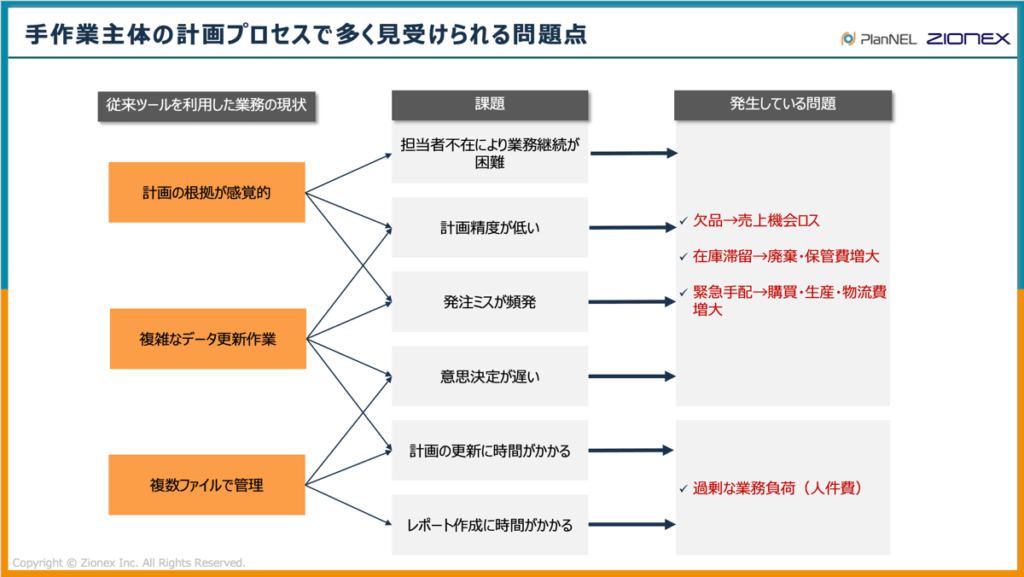

ここからはシステムに関わる話になりますが、皆さん、計画業務についてはExcelを活用して手作業で行っているケースが多いかと思います。

販売計画、調達計画、将来の生産計画、キャパシティを考慮した供給計画など、さまざまな業務をExcelで管理されていると思いますが、これが非常に属人的かつ断片的になっているのではないでしょうか。その結果、個別ファイル間での連携が取れない、集計が大変、データの更新がうまくいかない、同時編集ができない、といった課題が発生し、計画自体のスピードにも影響が出ているようです。

よく聞く話として、当初はExcelでも問題なかったものの、SKUが増え、計画する期間も延びたことで行数が足りなくなった、あるいはマクロを組み込んでいたExcelが動かなくなった、という声もあります。

こうしたツール起因の問題が、欠品や過剰在庫を招き、保管コストの増加、緊急手配による混乱、そして業務負荷の増大から人件費の増加といった経営課題にまで発展するケースも少なくありません。

実際に、あるお客様ではコロナ禍で売上が急増したため、大量に調達し、在庫を構えて対応していましたが、コロナ禍の収束とともに売上が急減し、在庫が大幅に積み上がり、潤沢だったキャッシュが調達への投資で大きく減少。結果、経営への深刻な影響が生じました。

このように、当初はオペレーション上の課題に見えていたことが、やがて経営全体に波及するという例もあります。その企業でも計画をまったく立てていなかったわけではなく、需給部門がExcelで管理していたものの、販売スピードに対応できず、根拠ある計画も組めていなかったのです。

特に販売チャネルが海外であったり、自社直販でなかったりすると、先の売上見込みが見えづらくなり、結果として過剰な調達を招いてしまうことがあります。こうした背景から、SCMは現場レベルのオペレーションの課題ではなく、経営課題としてマネジメント層が注目すべきであると私たちは考えています。

ここであらためて、SCMの業務にはどのようなものがあるのかを振り返ってみましょう。

SCM業務とは

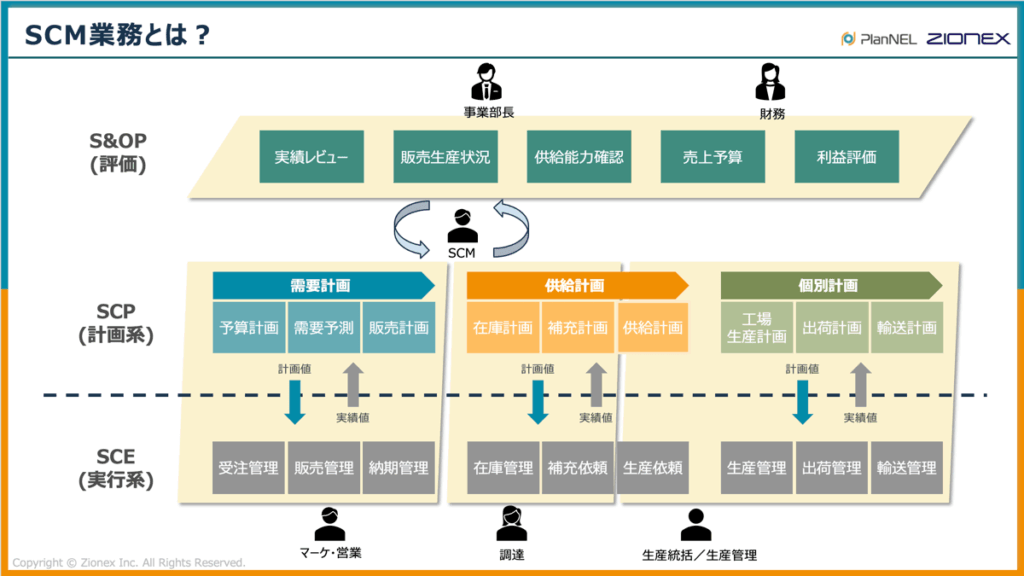

こちらの図は、弊社がよく活用している「SCMの三層業務モデル」を表したものです。大きく分けて「実行系」と「計画系」に分類しており、計画系の中でも上位にはS&OPなど「評価」の機能があります。

そして、「需要」と「供給」という2つの主要な枠組みが計画系・実行系の両方にまたがっています。

まず、「需要」とは将来の売上・販売を予測するもので、どれだけ需要があるのかを把握できなければ、企業活動全体の方向性を定めることができません。日本の製造業では「工場主導でどれだけ作るかを決めている」という話も聞きます。これは、営業側が将来の販売数量をかなり上乗せして、バッファをもって見積もるため、工場側でそれを調整する必要がある、というようなケースです。

ただし、実際に顧客のニーズを把握しているのは営業部門であり、営業が責任を持って「需要計画」を作ることが非常に重要です。その上で「供給計画」を立てていくことになります。

たとえば、「どれだけ在庫を持つか」「どのくらいの安全在庫が必要か」といった数値をもとに、調達計画や生産依頼計画を立てていきます。

この「供給計画」は、いきなり工場の生産計画に進む前に、輸送リードタイムや複数工場にまたがる生産体制、納品先までの流れなどを踏まえた6ヶ月程度の中期的な見通しを立てる工程です。

多くの日本企業では、この供給計画が十分に行われないまま、すぐに詳細な生産計画に移行する傾向があります。もちろん詳細計画は必要ですが、中期的な視点が欠けていると、原材料の調達が間に合わない、などの問題が発生しやすくなります。

この三層業務モデルは、弊社独自のものではなく、世界的に標準とされているSCM業務のフレームワークに基づいています。このような枠組みに沿って自社の業務を整理して考えることで、全体像がつかみやすくなるのではないかと考えています。

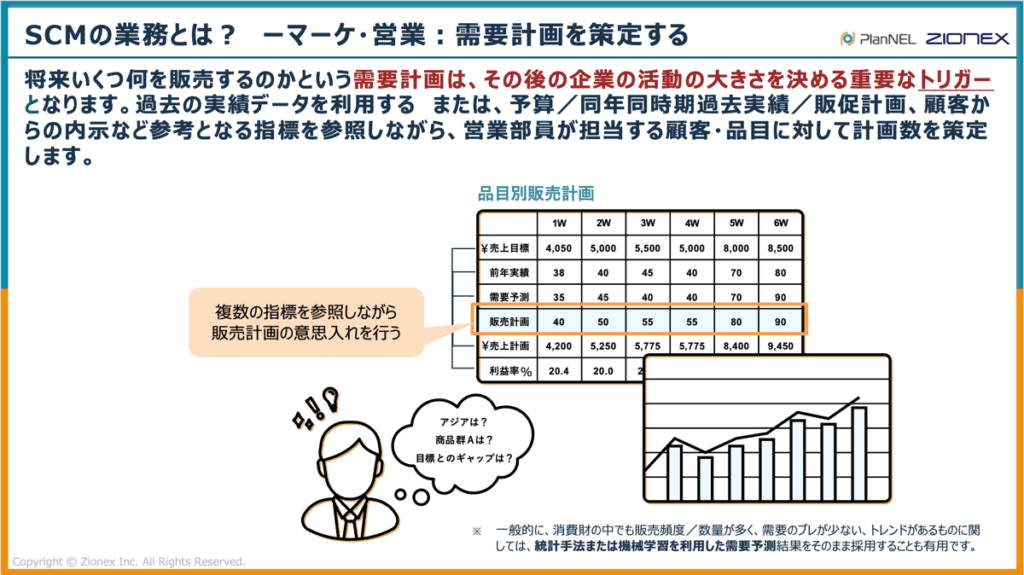

ここからは各部門での業務を順に見ていきます。まず、営業やマーケティング部門の方々のミッションとしては「需要計画の策定」です。

将来、どの商品をいくつ販売するかという計画は、企業の活動量そのものを決定づける重要なトリガーになります。需要が増えれば、当然ながら調達・生産も増え、人材や設備の強化も必要となり、それに伴いコストも増加します。

需要計画の策定方法には、AIや統計を用いた「需要予測」もあります。これ自体は非常に有効な手段ですが、すべての製品に機械的に適用するのは適切ではありません。なぜなら、過去のデータに基づく手法のため、データの数が少ない、傾向がない、さらに需要変動が非常に激しい場合、精度の低い予測になってしまうためです。

そこで弊社では、販売頻度が高く、数量が多く、需要のブレが少ないような商品にはAI・統計を活用した需要予測を適用し、ブレが大きいものや戦略商品、販売数量の少ないものについては、安全在庫でのカバーや、営業による販売計画の「意思入れ」を推奨しています。

たとえば、販売計画の策定では、会社全体の売上目標(週次・月次)、前年実績、AIによる需要予測、販売予算などの複数の指標を参照しながら、人が判断を加えることで計画数値を決定するような仕組みが想定されます。

また、販売計画は未来だけを見て立てるものではなく、過去の実績も重要です。過去の販売動向をグラフなどで可視化しながら、それに基づいて将来を見通すという考え方が大切です。

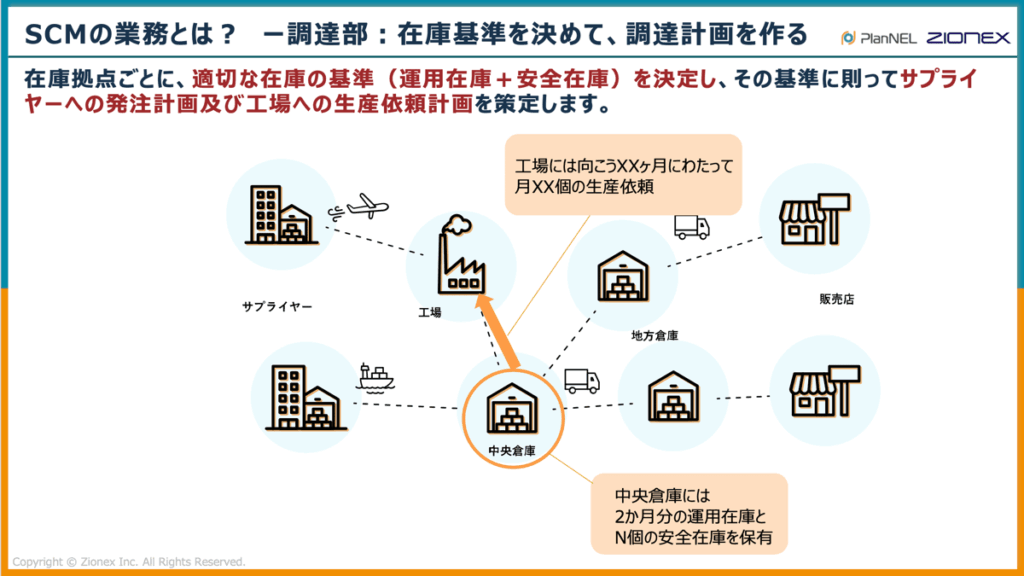

次に調達部門の業務についてです。

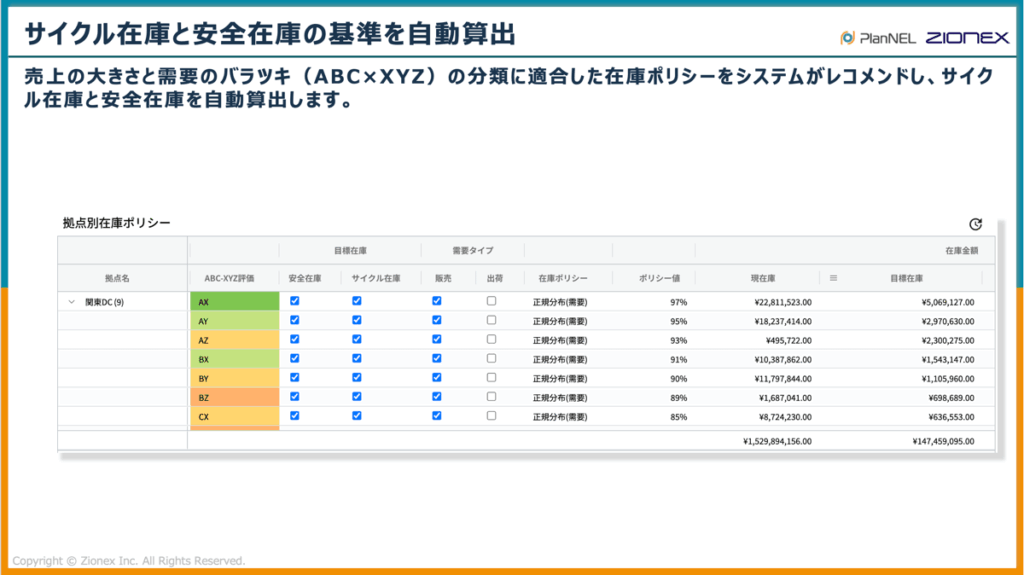

調達部門では、まず在庫基準の設定を行います。多くの企業では、年に1回程度、在庫基準を見直しているケースが少なくないのではないかと思います。ただし、本当に年に1回でよいのでしょうか。

拠点ごとに在庫の持ち方は異なりますし、顧客の需要特性によって在庫の持ち方を柔軟に変える必要があります。たとえば、需要が安定しない地域では安全在庫を厚めに持ち、動きが少ない地域では在庫を最小限にとどめる、といった対応が必要になります。つまり、在庫の基準は一律ではなく、拠点ごとの戦略や需要変動に応じて設計・見直ししていくことが重要です。

そのうえで、定めた在庫基準に基づいて、サプライヤーへの発注計画や工場への生産依頼計画を立てていきます。

Excelを使って集計された全体の在庫だけを見ていては、場所別の在庫状況が把握しづらく、結果として必要以上に全体在庫を積み増してしまうリスクがあります。その場合、倉庫のキャパシティ不足、保管費用の増大といった課題が生じる可能性もあります。

また、当然ながら無制限に調達して良いわけではなく、キャッシュフローへの影響も考慮した計画が求められます。したがって、調達計画は財務面・物流面も含めて、戦略的に立てる必要があります。

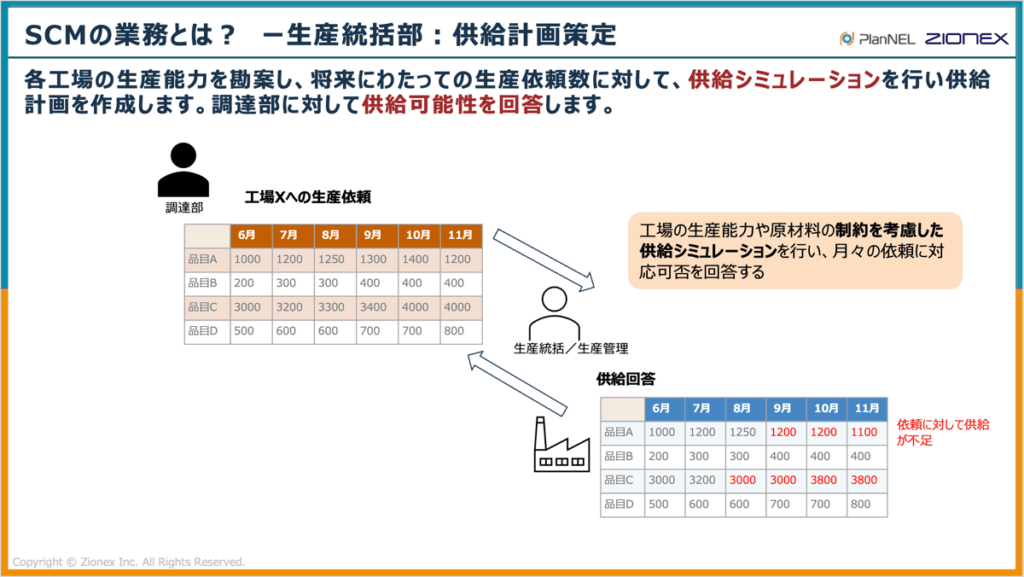

続いて生産統括部門の業務です。

企業によっては「生産管理部」といった名称の場合もありますが、ここでは複数工場を持ち、中長期にわたる視点で計画を立てる部門として「生産統括部」としています。

ここで重要なのは、いきなり詳細な生産計画に入るのではなく、「中長期的な供給シミュレーション」を先に行うことです。これは、世界標準のSCMでは「マスタープランニング(Master Planning)」と呼ばれる業務領域です。

たとえば、調達部門から「この製品をこの数量でこの時期に生産してほしい」という依頼が来たとします。それに対して、生産統括部では、工場のキャパシティや原材料の制約を踏まえ、「その数量を本当に供給できるのか」を事前にシミュレーションする必要があります。

特定の月に生産依頼が集中すれば、「その月は対応できません」という結果になる可能性もあります。そういったことを事前に把握し、「人員を厚めに配置する」「ラインを一時的に増やす」といった対応策を早めに検討することが不可欠です。このような対応は、直前になってからでは対処が難しいためです。

このように、中長期の視点での供給シミュレーションを行った上で、生産スケジュールに落とし込むというのが、生産統括部の重要な役割となります。

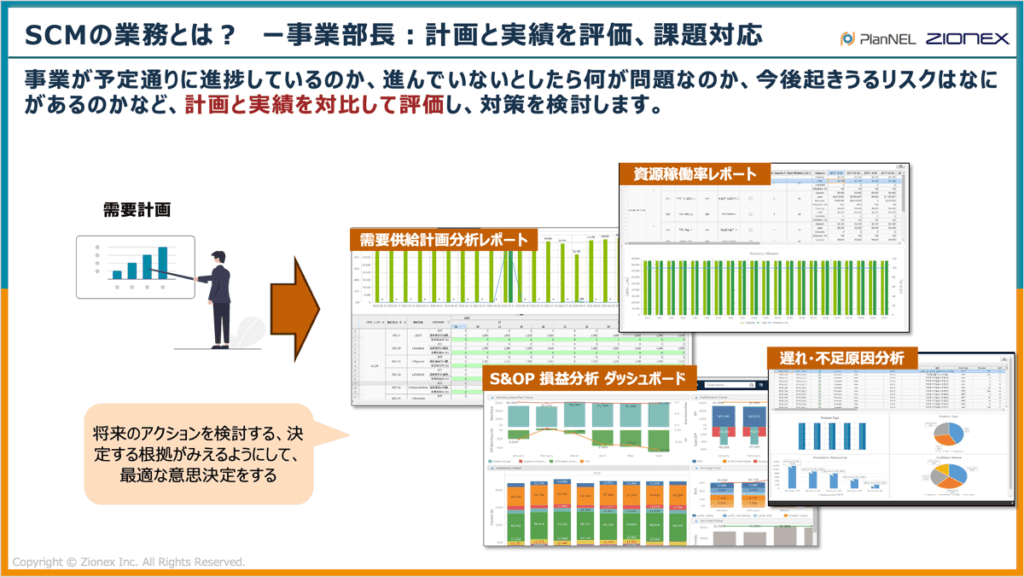

次に事業部長レベルの役割です。

オペレーション部門がどれだけ頑張っても、最終的には「事業を維持・成長させる」という視点で、全体を評価・意思決定するのが事業部長の役割になります。

事業部長は、計画と実績を照らし合わせて評価し、問題があればその原因を分析し、対応策を講じる必要があります。状況によっては「キャパシティ不足のため、製品供給を制限して営業部門に対応を指示する」「逆に在庫過多のため、廃棄を検討し、財務部門に対応を指示する」といった判断も求められます。

そのため、事業部長がSCMにしっかりと関与できるよう、BIツールなどを活用して、ドリルダウンをして全体の状況をタイムリーに把握できる環境を整えることが重要です。

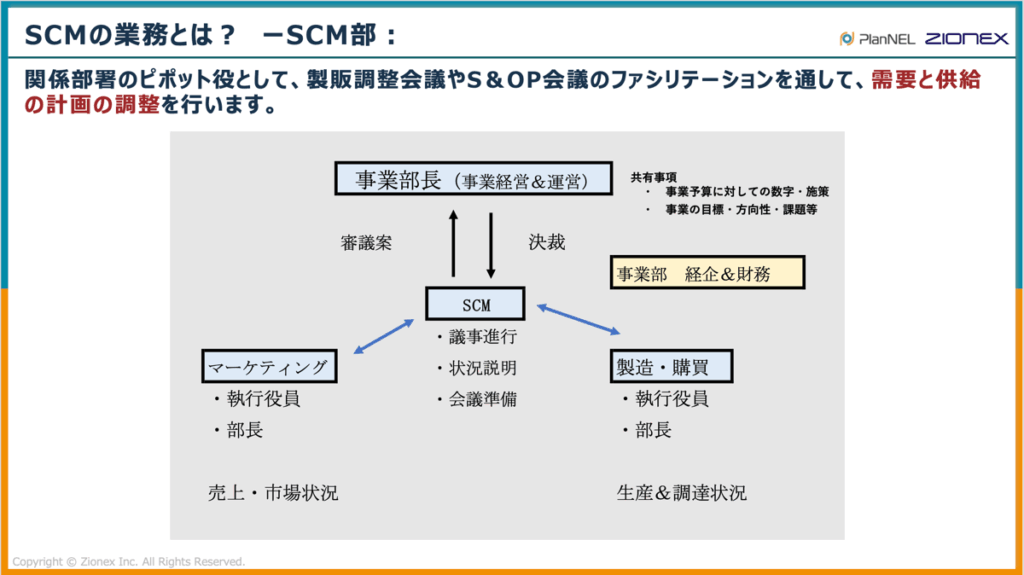

最後にSCM部門についてです。

SCM部門は意思決定機関というよりも、ピポット役(調整役)としての役割が大きい部門です。営業、生産、調達、物流など、部門間で利害が衝突する場面も多い中で、全体最適を見据えて調整を行うのがSCM部門の役割です。

たとえば、営業は欠品を防ぐために「多めに生産してほしい」と言い、生産部門は「キャパシティに限りがある」と主張し、購買部門は「キャッシュが尽きる」と懸念する…このような現実的な葛藤を調整しながら、S&OP会議などで計画をまとめ上げるのがSCM部門の重要な業務です。

SCM部門の担当者は、事業部長が目の届かない範囲も含め、全体の状況を正確に把握し、それを各部門に伝えながら、合意形成を図る役割を担っています。

つまり、SCMは「スーパーマンが1人で解決する」ものではなく、全体を俯瞰し、組織横断で調整を行う「ハブ」として機能する必要があります。

SCMシステムを使ってできること

ここまで業務の構造についてご説明しました。この後は、「SCMのシステムを活用すると、具体的にどのようなことが可能になるのか」について、ご紹介してまいります。

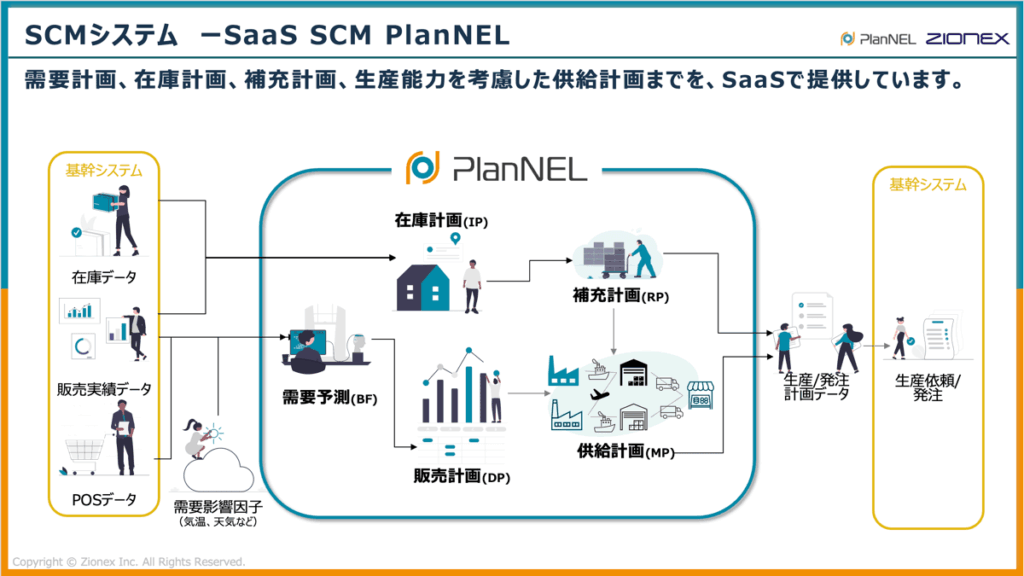

ここでは、弊社のSaaS型SCMシステム「PlanNEL(プランネル)」というSaaS型のサービスについて、どのようなことができるのかをご紹介します。

PlanNELは、既存のERPや販売実績データ、在庫データ、POSデータなどをインプットするデータとして日次や週次で受け取り、それをもとに需要予測・販売計画・在庫計画・補充計画・供給計画といった業務を支援するものです。

在庫計画においては、安全在庫や目標在庫を定期的に見直すことが重要ですが、PlanNELでは売上動向に応じてそれらを自動的に計算する機能を提供しています。

また、需要予測にはAIや統計的手法を活用しつつ、戦略製品などに対しては営業部門が「意思入れ」ができる画面も提供しています。需要に基づいて調達計画が立案され、生産能力も考慮しながら供給計画が作成されます。これにより、PlanNELは中期的なSCM計画全体をカバーしています。

その後は、生産スケジューラーによる詳細な生産計画の策定や、ERPシステムを用いた発注業務などへ連携されていきます。

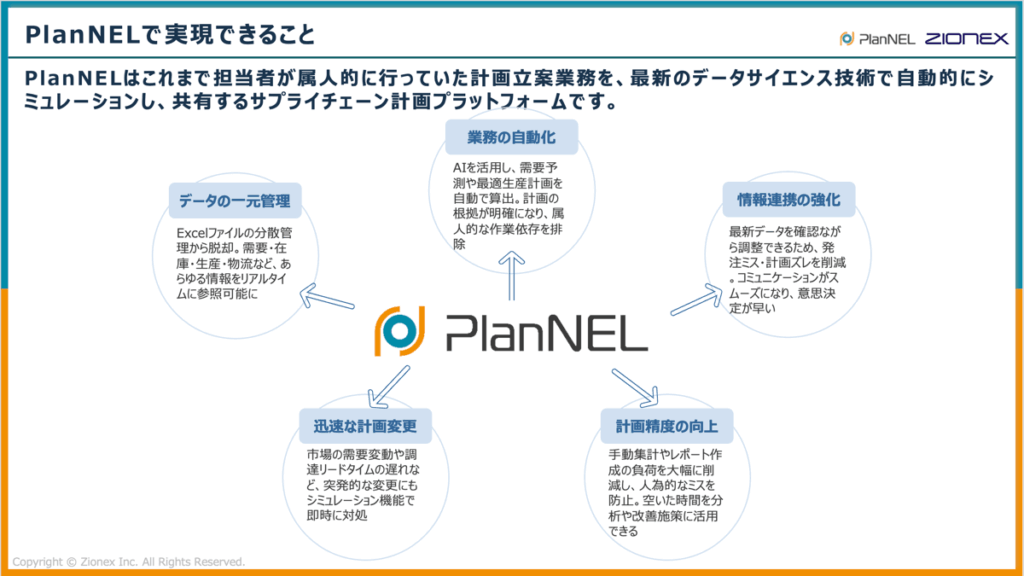

PlanNELを導入することで実現できる主な効果には、データの一元管理、業務の自動化、部門間の情報連携強化、計画変更への迅速な対応、そして計画精度の向上などがあります。

これまで人が時間をかけて行っていた集計作業を、システムが自動的に処理することにより、人は「考える」「判断する」といった本来注力すべき業務に集中できるようになります。

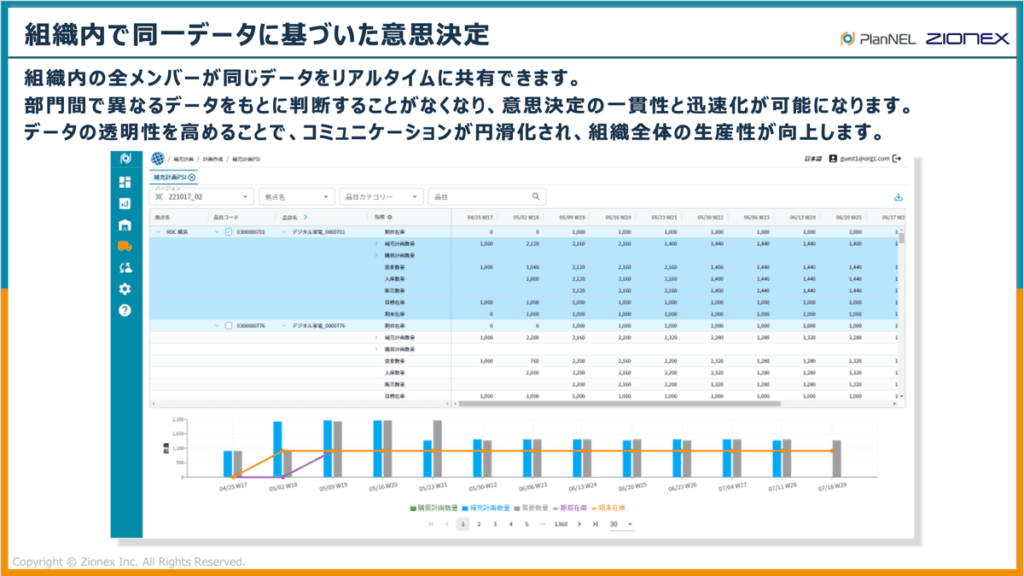

ここからは、PlanNELの画面イメージをご覧いただきながら、いくつかの機能についてご説明いたします。

PlanNELの画面では、PSI(生産・販売計画・在庫)といった情報を一覧で可視化できます。全体の状況が一目で把握できるため、意思決定や在庫調整にかかる時間を大幅に短縮できます。

また、同じ画面上でグラフ表示も可能で、レイアウトや指標の選択をパーソナライズすることができます。

たとえば、目標在庫や、期末在庫、入出庫残数などの主要KPIの他にも、自社独自で重視している指標を追加設定することも可能です。

また、需要のブレや販売数量に応じて、AIによる自動予測と人による調整を適切に使い分けることで、人的リソースをより重要な部分に集中させることが可能です。

「システムに任せる部分」と「人が判断すべき部分」を明確に分けることが、SCMシステム活用の重要なポイントです。

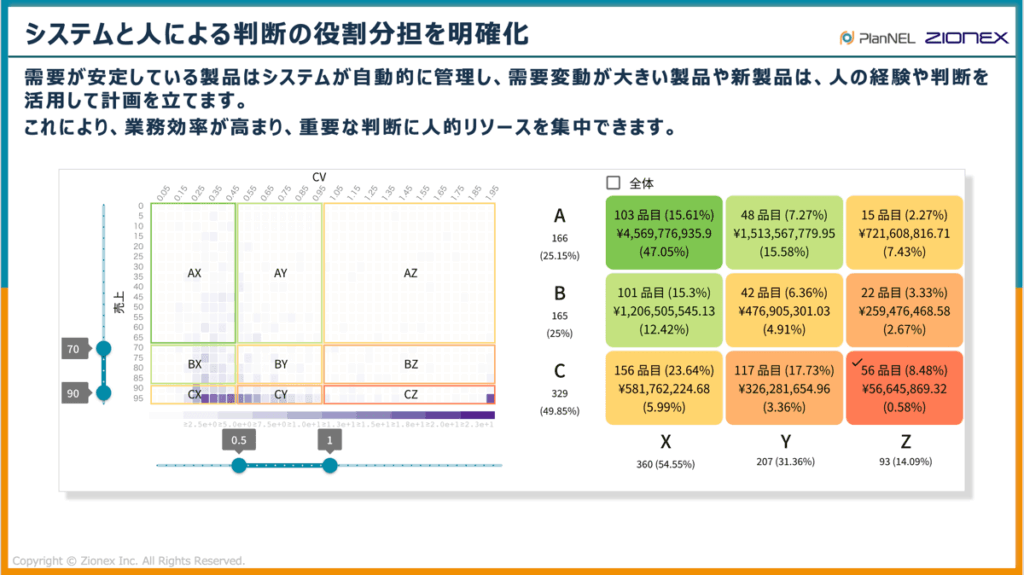

ここで重要になるのが、どの品目にAIによる需要予測を適用すべきかの判断です。ポイントは、販売量(売上規模)と需要のブレ(変動性)の2点です。

PlanNELでは、これらをマトリクスで管理しています。

たとえば、

・売上規模:A・B・C(Aが最も大きい)

・需要のブレ:X・Y・Z(Zが最もブレが大きい)

このように分類することで、売上が多く、かつ需要が安定している(AX、AY、BXなど)品目はAIに任せて予測を自動化、需要のブレが大きい(AZ、BY、CXなど)品目は人が計画に「意思」を入れてコントロールするといったように、品目特性に応じた最適な分担が可能になります。

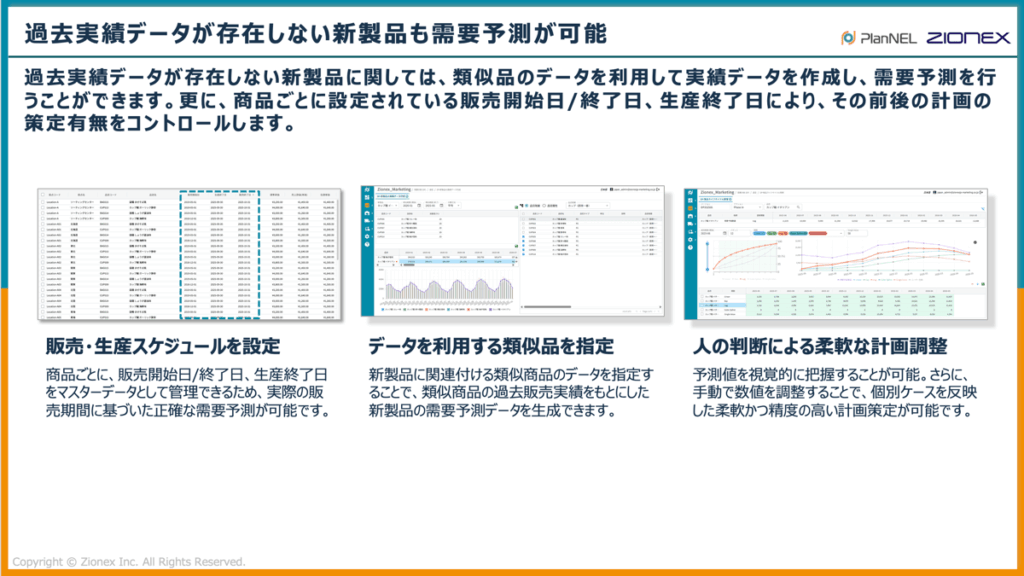

次に、新製品の需要予測についてご説明します。

新製品は過去実績が存在しないため、システムで需要予測を行うのに必要な学習データがありません。テストマーケティングを通じて需要を探る企業もあるとは思いますが、実際には初期ロットの生産数や、次回ロットをどの程度製造すべきかといった判断が必要になります。

PlanNELでは、こうした新製品に対し、類似する既存製品のデータを利用して、仮想的に過去実績を作成する機能を提供しています。これにより、販売実績のない新製品でも、ある程度の根拠を持って初期需要をシミュレーションできます。

さらに、販売傾向に応じて、需要カーブ(売れ筋のトレンド)を人が選択可能です。

たとえば、

・急激に売上が伸びる製品(バズ型)

・徐々に売れ始める製品(定着型)

などのパターンを選択することで、より現実的な需要予測を生成できます。

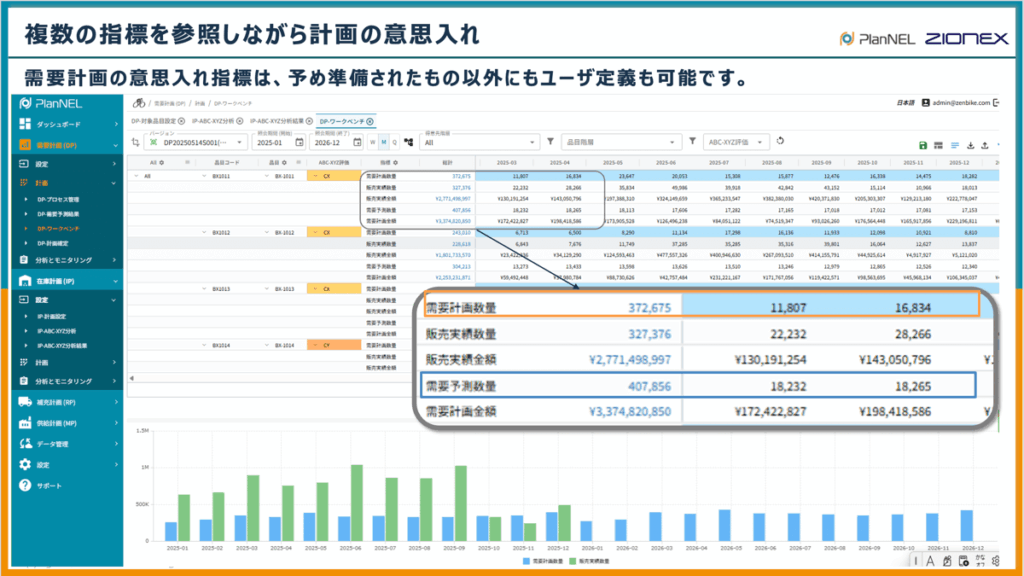

次に、AIによる需要予測で作成された計画に対して、人が販売計画に意思を反映する、つまり計画の数値を手動で調整する必要のある品目が存在します。これが、前述の「戦略的に売る製品」や「需要のブレが大きい製品」にあたります。PlanNELでは、こうした要件に対応するために、「DPワークベンチ」という画面を提供しています。

このDPワークベンチでは、需要計画数量、販売実績数量、販売実績金額、需要予測数量、需要計画金額を表形式とグラフ形式で同時に表示することで、複数の指標を見ながら販売計画を評価・調整できる環境が整っており、「人による最終判断」をサポートします。

次に、安全在庫の設定についてご説明します。

PlanNELでは、「在庫ポリシー」という考え方に基づいて安全在庫を設定します。弊社は特にこの中でも「サービスレベル」という指標を重視しています。

サービスレベルとは、たとえば「サービスレベル97%」であれば、欠品を3%まで許容するという考え方です。これは需要の不確実性を踏まえた在庫の持ち方を数値で表したものです。

サービスレベルの設定に基づいて、目標在庫(必要な在庫量)や安全在庫(予備在庫)をPlanNELが自動的に計算します。

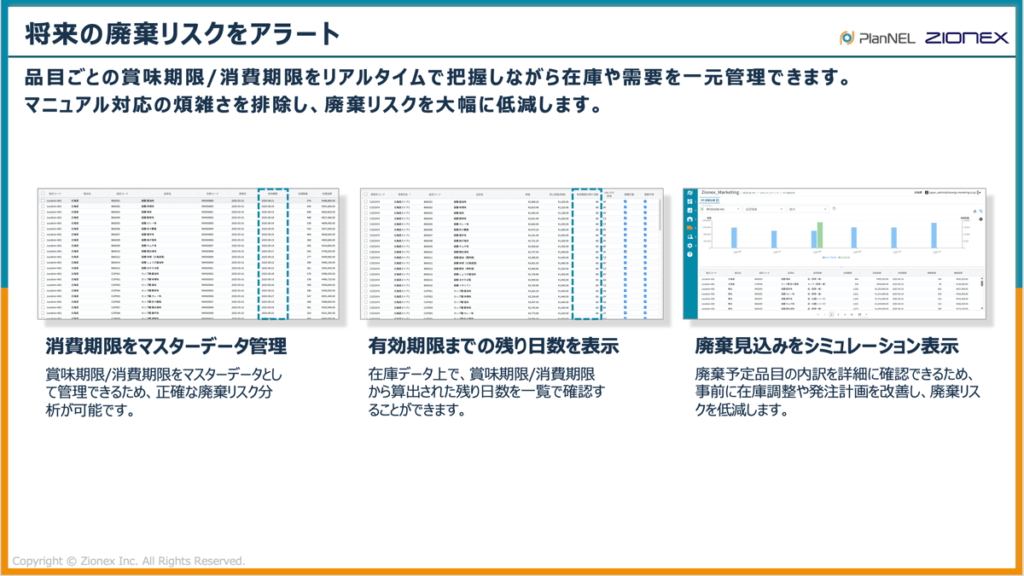

次に、消費期限の管理についてです。

「消費期限の管理」は、特に食品業界において非常に重要な課題だと考えています。

PlanNELでは、賞味期限や消費期限を在庫ごとに設定できる機能が用意されています。そのため、各在庫が「有効期限まであと何日残っているのか」を一覧で確認することができます。

これにより、賞味・消費期限が迫っている在庫の把握、廃棄見込みのシミュレーションといった可視化が可能になります。

このような情報をモニタリングすることで、どの在庫が過剰か、廃棄リスクのある在庫がいつ・どれだけ発生しそうか、といった点を事前に把握できます。

その結果、賞味期限が近い商品を早めに値下げ販売に切り替える、出荷優先順位を調整して在庫を有効活用するなどのアクションを迅速に検討できるようになります。

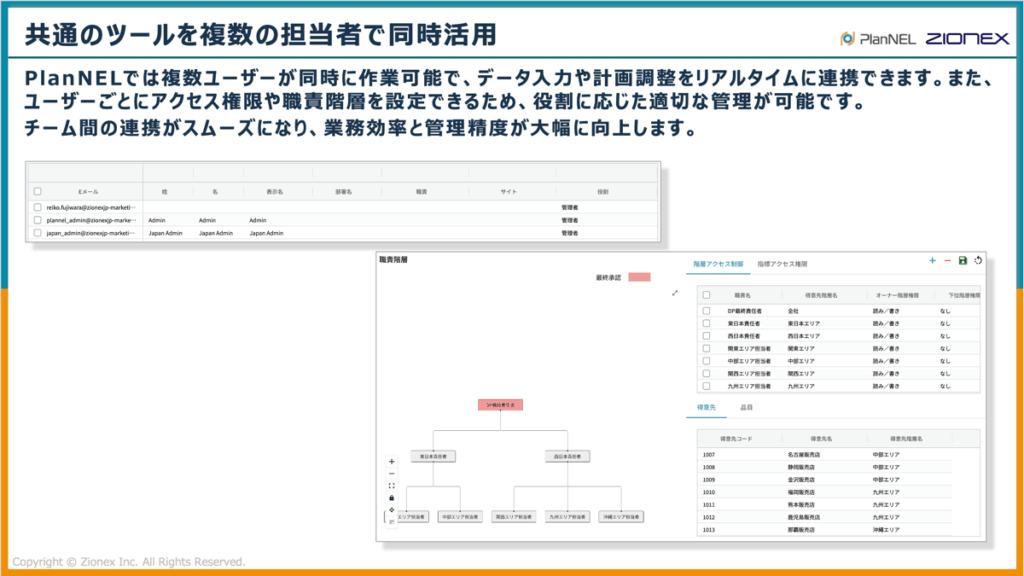

次に、ユーザー権限の管理機能についてです。

PlanNELでは、複数のユーザーに役割ごとの権限を付与することが可能です。誰もが同じ操作を自由にできてしまうと業務に支障が出る恐れがあるため、各ユーザーに適切な権限を設定する仕組みを備えています。

たとえば、図に表示している「職責階層」の例では、地域ごとに責任者が設定されているような組織構造を想定しています。このようなケースでは、エリア担当者ごとに、アクセス可能な操作やデータ範囲を階層的に制御することが可能です。

SCMシステム導入の効果(事例)

最後に、SCMシステム導入の効果について、いくつか事例をご紹介します。

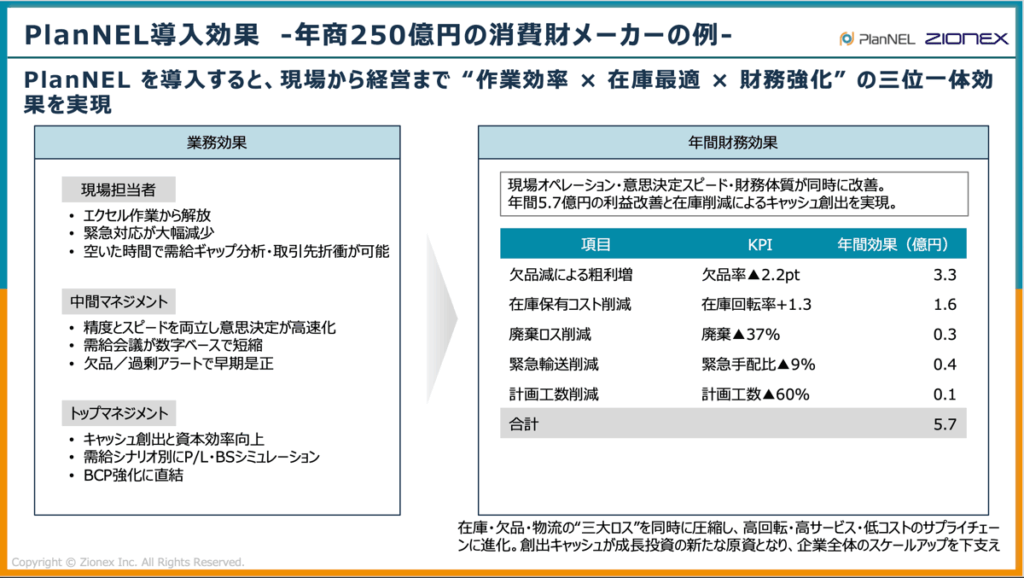

ある年商250億円規模の消費財メーカーでは、PlanNELを導入したことで、「作業効率の改善」「在庫の最適化」「財務体質の強化」といった複数の効果を同時に実現しました。これにより、SCMにおける業務と財務の連携による“債務一体効果”が生まれています。

まず業務面では、現場の担当者がExcel業務から解放され、日々の緊急対応が減少しました。データに基づいて業務を進められるようになったことで、空いた時間を使って需給ギャップの把握や取引先との交渉など、より付加価値の高い業務に取り組めるようになりました。

中間マネジメント層においては、精度とスピードの両立が可能となり、意思決定の迅速化が実現しました。欠品や過剰在庫に関するアラートも早期に把握できるようになったことで、対策のタイミングが早まりました。また、これまでExcelで資料を準備していた需給会議も、PlanNELの画面を直接確認しながら進行できるようになり、会議の質と効率が大きく向上しています。

トップマネジメントの観点からは、これらの改善がキャッシュフローの増加に直結しており、経営面でも大きな効果を実感されています。導入時からKPIを設定しており、実際に定量的な成果が現れていることが確認できました。

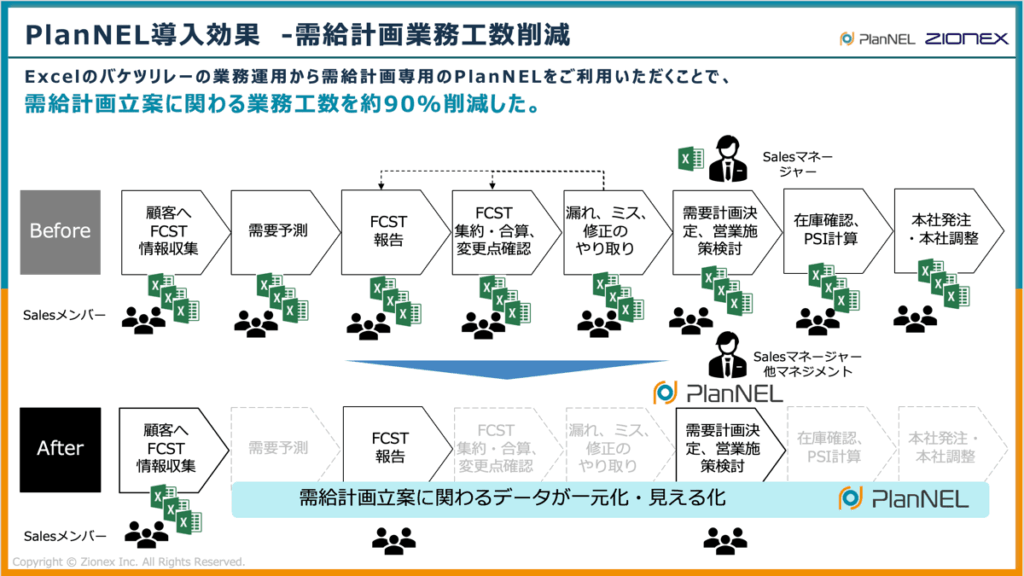

さらに、業務効率の面でも大きな変化がありました。以前は、各部門間でExcelファイルを回しながら作業する、いわゆる「バケツリレー方式」で需給管理を行っていましたが、PlanNELをプラットフォームとして導入したことでその必要がなくなりました。これにより、計画業務のスピードが飛躍的に向上し、業務負担は最大で90%削減されたという結果も出ています。

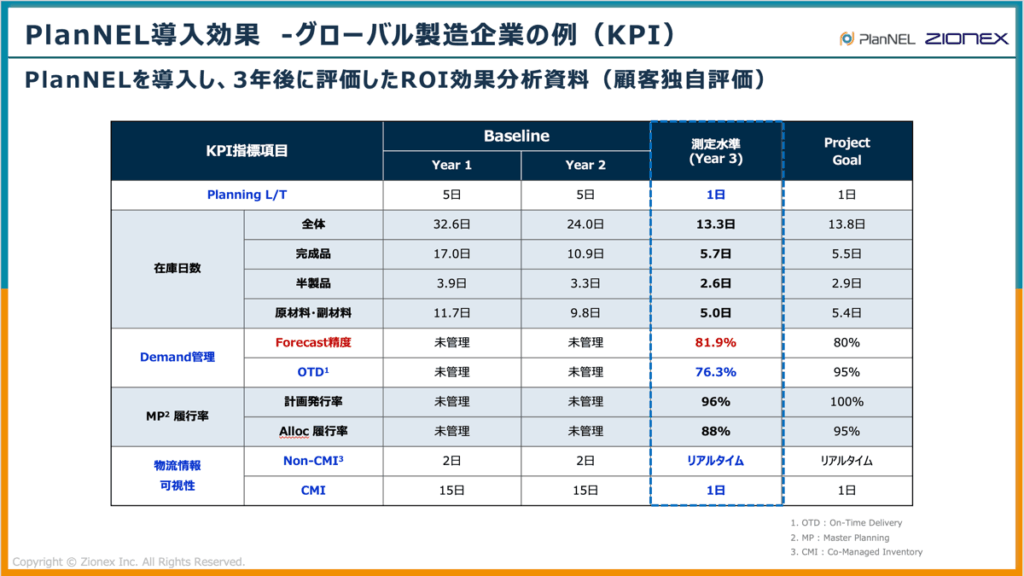

また、グローバルに事業を展開している食品メーカーにおいては、生産計画までPlanNEL上で立案しており、効果が段階的に現れています。導入初年度・2年目は部分的な改善が見られましたが、3年目には計画業務が週1回から毎日実行できるようになり、在庫精度も大きく改善されました。それまで十分にできていなかった需要予測も実現し、最終的には顧客への供給が安定化し、納期遅延のリスクも解消されるようになりました。

次に、グローバルに展開する製造業の企業のケースです。

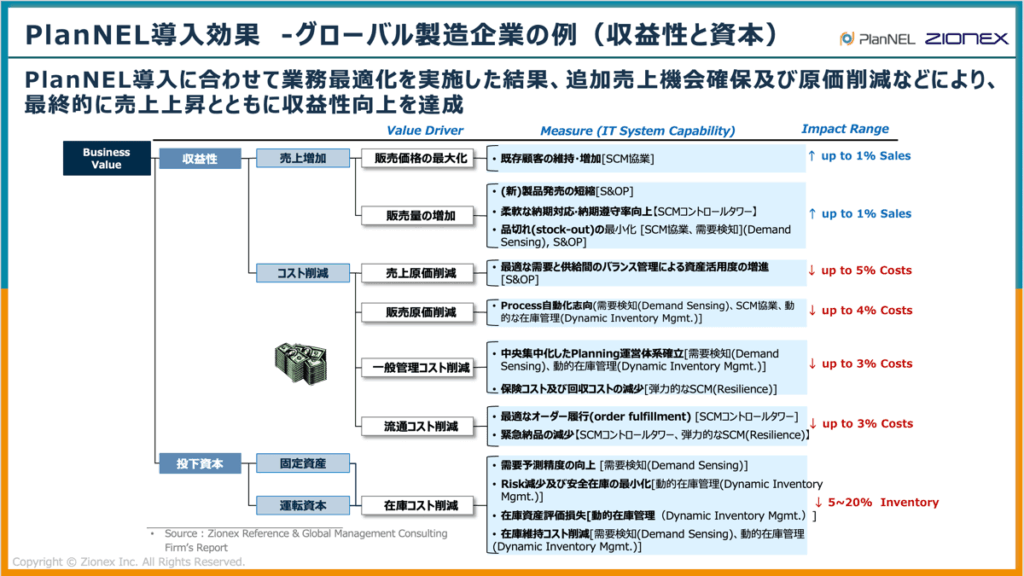

この企業では、「収益性」と「資本効率」の両面から大きな成果が確認されました。

まず、売上面では既存顧客との関係が深まり、交渉の機会が増加したことに加え、新製品の上市スピードも向上したことで、販売機会を逃さず売上増加につながっています。

コスト面においても、単に人員削減を行ったという話ではなく、販売にかかる原価を削減することに成功しています。たとえば、在庫保管に必要だった倉庫スペースの圧縮などもその一例です。これらはすべて、業務の一元管理を実現したことによる成果と言えるでしょう。

従来は各拠点で個別に業務を行っていたものを、PlanNELの導入により中央集権的に運営できる体制へと移行しました。これにより、情報・人材・業務プロセスの最適化が進みました。

さらに、資本効率の面でも大きな効果が出ています。運転資本の中でも特に大きな割合を占めていた在庫コストが削減されたことで、キャッシュ創出効果が生まれたのです。たとえば、もし10億円相当の在庫を保有していて、毎年そのうち2億円分を廃棄していたとしたら、それは言い換えれば2億円のキャッシュを毎年失っていたということになります。これが適正化されたことにより、廃棄ロスが抑えられ、キャッシュフローが改善され、システム投資の費用対効果も十分に見合うという評価につながりました。

このように、もはやSCMを人手やExcelに頼り続ける時代ではなく、システムを活用した全体最適が経営戦略の一部となっており、現在の事業環境においてはもはや「システムに頼らない」という選択肢は現実的ではないと考えています。

本日のセミナーは以上となりますが、もし追加でご質問やご興味がございましたら、いつでもお問い合わせください。また、弊社では、SCMセミナーを月1回程度の頻度で開催しておりますので、ぜひまたご参加いただけたらと思います(セミナーの一覧はこちらから確認できます)。では、本日はこれで終了とさせていただきます。