グローバルメーカーSCM部門の動き方

※この連載は月刊ロジスティクス・ビジネス(LOGI-BIZ)2021年5月号に掲載された内容をリライトしたものです

目次

コロナ禍におけるサプライチェーン混乱

コロナ禍による日本の製造業の対応

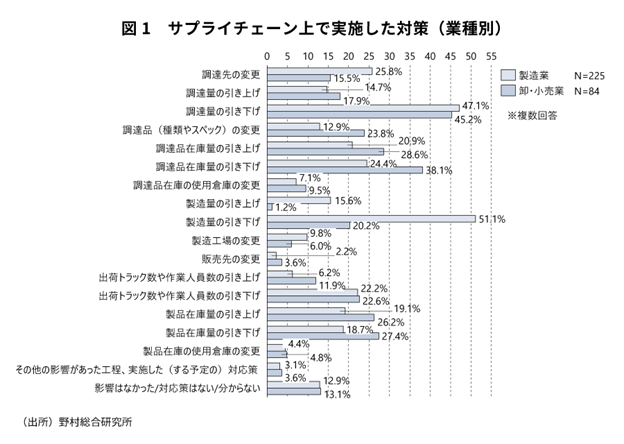

ご存じの通りコロナ禍は、グローバルサプライチェーンに大きな混乱をもたらした。国境の閉鎖や工場の稼働停止で製品や部品の供給が著しく滞った。在庫過多・ディスカウント販売が定常化していたアパレル業界においては老舗企業がいくつか消えることにもなった。 そうした混乱に、製造業各社はどのように対応したのか、またそれは企業内のどのような組織が対応したのか。まずは振り返ってみよう。 コロナ禍で、日本の製造業の中で最も話題になったのは、生産拠点の国内回帰、生産拠点の多元化である。政府は国内回帰へ2200億円、生産拠点多元化向けに235億円の補助金支給策を決めた。 [1] [2] しかしながら、国内回帰を検討はしたものの、実際に具体的な行動に移した企業はごくわずかのようだ。JETROとフィリピン日本人商工会議所(JCCIPI)が実施したアンケート(20年6月8~11日実施、回答数226社、以下、フィリピン調査)によると、業績悪化(売り上げ減少)への対応・対策として「他国への生産移管や日本国内回帰などのサプライチェーンの再編」を選択した企業は、製造業で9.5%にとどまった。 [3] 野村総合研究所が20年5月に実施した別のアンケート調査 [4]では、約半数の企業がコロナ禍で調達量や生産量の調整を実施したと答えている。(図1)

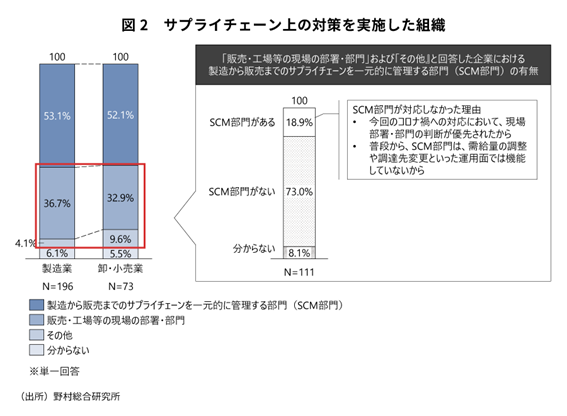

そして、これらの対策を講じた組織については、約半数が「製造から販売までのサプライチェーンを一元的に管理する部門(SCM部門)」と答えているのに対し、約35%は現場での対応と答えている(図2)。 そもそもSCM部門がないと答えている企業が製造業で36.7%も存在する。SCM部門があると答えた企業で、SCM部門が対応しなかったケースでは、その理由として「普段から、SCM部門は、需給料の調整や調達先変更といった運用面で機能していないから」というコメントがあるのも、気になるところである。

従前からSCMの活動に取り組んでおり実績と計画をデータとして管理している弊社の顧客企業の多くは、コロナ禍への対応策として、拠点のある各国現場の販売情報と在庫、供給予定を即座に分析して、生産在庫の調整を迅速に行っている [5]。異常時であっても、素早い意思決定には事実としてのデータが欠かせないのである。

韓国系メーカーのSCM

コロナ禍による韓国企業の対応

同じ時期の韓国企業の動きについて、まずザイオネックスの韓国本社からの報告を紹介する。

韓国企業の動きは非常に速かった。欧州各国でロックダウンが始まり、日本でも緊急事態宣言が出た約2か月後から、韓国本社には、次々と韓国大手の製造業から依頼が入り始めた。新規顧客だけでなく、既存顧客でそれまでは供給側の計画に熱心だった企業が、リモートワークになったことをきっかけに、Webを利用した営業会議を実施するための需要計画や分析基盤を求めてきたというケースもあった。

物理的に集まって行っていた営業会議では、販売需要と在庫リスク、機会損失リスクなどを、国内外の販売拠点から営業担当者が互いに持ち寄った資料を基に議論していた。売れ筋の製品の拠点配分などは「声の大きいほうの意見が通る」ということもあった。

しかし、コロナ禍におけるリモート会議の議論では、統合された資料を画面上で一度に確認する必要があった。そもそも需給が日々目まぐるしく変化する状況では、各自が個別に集計して作成した資料はすぐに陳腐化してしまう。誰もが最新の同じデータを、その場で分析して・Web上で共有できる仕組みが要る。

かくして、韓国本社には韓国の大手製造業からT3(ティーキューブ)需要計画モジュールの導入依頼が相次いだ。コロナ禍によるプロジェクト数の落ち込みを心配していた弊社にとっては、予想外の動きであった。

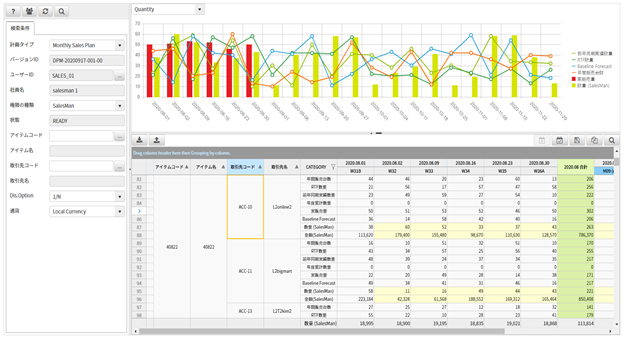

図3.「T³」の販売計画の策定画面

権限と役割に応じて、拠点ごとまたはグローバルの集計値を、為替を考慮した金額で確認できる

日本企業と韓国企業のアプローチの違い

もともと韓国企業は驚くほど意思決定が速い。需要計画のシステムを導入する場面でも、弊社のパッケージをセットアップして試しながら、3か月から半年で本稼働にこぎつけてしまう。実現したいことが明確なので、長い期間にわたり社内で検討したり協議したりすることはない。

とりわけ今回は、欧州や中国からの物流が途絶えてしまったので、海外向けの需要に対して国内生産を増やして補う必要があり、素早い対応が求められた。コロナ禍であっても世界市場で伸びた半導体やリチウムイオン電池需要に応えるため、大幅に生産量を増やしたという。

韓国の代表的系列会社のうち、SKハイニックス、サムスン電子、LG化学、ハンファなどのメーカーでは、2020年の営業利益が前年に比べて増加している [6]。需要を読み、素早く供給体制を整える。そのためには武器となるシステムも迅速に装備する―日本企業にはやや乱暴にも見えるような積極性が韓国メーカーの強みである。

以上は、日本とお隣韓国の例を取り上げた比較に過ぎないが、そこで気が付くのは、変化に対応するアプローチの違いである。コロナ禍のような予想しなかった危機に直面しても、日本の企業は総じて状況を静観し長期的な視点で対策を検討する。変化への対応を決める前に、変化が将来どのように推移するかを見極めようとする傾向がある。一方、韓国企業は、もちろん日本と同様に長期的な検討は行うものの、変化に手をこまねいているのを嫌う。目の前の事象に対してさまざまな手段を使って即座に対応しようとする。必ずしもどちらが正しいとは言えないが、変化の周期が早くなっている昨今、長期的な視野に立った検討をしつつも、早い意思決定を下すことは日本企業にとっても重要であろう。

変化対応力を強化する方法

これから迎えるアフターコロナの局面においても人々の生活や経済の状況はこれまで以上に大きく変化していくことが予想される。変化に迅速に対応するために製造業は何をどのように準備すればいいのか、そこでSCM部門はどのような役割を果たすことになるのか。

以下に弊社の顧客の好事例を交えながらSCM先進企業が実践している項目を2つに分けて解説する。

変化を知る・予測する

ひとつめとして、変化を知るには、常に最新の状況をモニタリングできる仕組みが必要である。どこの企業でも備わっている会計系の基幹システムでも過去の実績はわかる。しかしながら、どの地域で何が多く売れているのか、急激に増えているもの/減っているものはどれか、それはどんな現象が関連しているのか、また将来の販売見込みに対して在庫や供給計画はどのようになっているのかなど、直近の変化の傾向が、必要な切り口で即座に分析できることが必要であろう。

ひと昔前まで、全社のデータを集計して分析するには、ERPなどのデータをダウンロードしてExcelで分析するとか、高価で導入の手間のかかるBI(Business Intelligence)ソフトウエアを利用するしか方法がなかった。しかし近年は「Tableau」や「QlickView」など手軽に利用できる分析ツールが増えている。データさえそろっていれば、こうしたツールを利用して、拠点別、製品カテゴリ別など様々な観点からグラフ化して全社で可視化することが簡単にできるようになった。

ただし、会計や販売管理など実績系のERPだけしかない企業では、将来の需要予測・販売予測がそもそもデータとして存在していないことがある。企業の活動は、製品やサービスの需要がトリガーとなって始まる。需要のない調達や生産はあり得ないはずなのに、データ化された需要計画を起点に発注や生産を行っていないケースが、大手企業であっても往々にしてみられる。需要予測や販売計画の策定が企業内の公式なプロセスとして行われていないことも多い。

こうした場合は、場所を問わず共同で計画を策定したり結果を分析したりすることが可能なクラウドのSCPソフトウエアが有用であろう。機械学習や統計手法を利用した需要予測システムは、弊社への問い合わせが最も多い領域だが、過去実績と需要予測、そして前述の未来の販売計画や在庫、供給計画が統合されたダッシュボードをモニタリングすることにより、急激な需要の変化や欠品・過剰在庫のリスクを検知することができる。

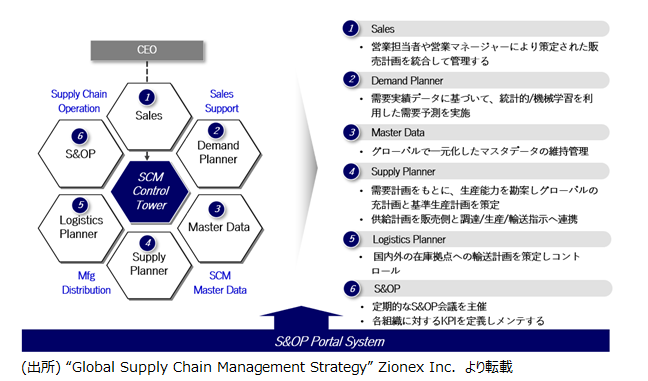

企業におけるSCM部門の役割は、よく「航空管制塔(コントロールタワー)」に喩えられるが、まさにこの管制官と同様に、SCM部門は可視化ダッシュボードを利用して、企業の安全運航を常に監視する役割を担っているのである(図4)。

図4.CEO直属のControl Towerと各機能の関連

意思決定とガバナンス

可視化の仕組みがあり、SCM部門が常に状況をモニタリングしていたとしても、素早い意思決定と統制力がなければ環境の変化にうまく対応することはできない。それは日本企業に一番欠けているところかもしれない。

そもそも日本企業のSCM部門は各部門に対してアドバイザーとしての権限しか持たない場合が多い。可視化の仕組みはSCM部門が準備するが、判断や意思決定の権限はグローバルの販売統括拠点や生産拠点が握っているというケースもよくある。

その結果として、各拠点が個別のルールや判断基準でオペレーションを行うことになる。ERPや計画システムが日本本社を中心としたASEAN、欧州、米州でそれぞれバラバラに構築されていることすらある。

再び韓国系メーカーを例にとると、SCMシステム構築プロジェクトの完了時には、必ずCEO向け報告の場が設けられる。(そのため弊社にはプロジェクトごとの完了報告資料が必ず存在する)

報告会の席では経営トップからの厳しい質問が飛ぶ。何が課題であり、それを解決するために業務プロセスをどのように変えたのか。その仕組みはどのようなものになったのか。投資に対してどれだけの効果が期待できるのか。何を聞かれても返答できるよう準備をしておかなくてはならない。

有名な話だがサムスンのCEOは、日頃からSCMシステムを通して、各国の拠点から上がってくる情報を把握している。生産拠点であれば、どれくらいの半製品と完成品を生産しているか。生産能力にどれくらいの余裕があるのか。販社であれば、販売目標をどこまで達成しており、この後どこまで伸ばせるのか。どれだけの量の製品がどのタイミングで必要なのか。さらには計画を実現するための十分なリソースがあるかなどウォッチしているのである。

このような仕組みの運用を任せられているのがSCM部門である。そのためグローバルの需給調整会議や戦略会議において、SCM部門はリーダーシップを発揮することを求められる。

そうした会議に使われるのは、時間をかけて作成されたプレゼンテーション資料でなく、情報が操作されていない“生”のシステム画面である。CEOも、中間マネジメントも、拠点の責任者もすべてがこの「同じ」情報をもとに議論をすることで、その場での判断が可能になる。

日本企業もまた、確度の高い情報に基づいて、トップマネジメント層が自ら考えて判断するスタイルに変わっていく必要があるだろう。SCM部門も管制官として必要に応じて指示を出す。現場がその指示に従ってオペレーションすることを義務付けるよう、トップマネジメントのバックアップしなければならない。

意思疎通を図る・調整する

一般にSCM部門の最大の役割と考えられているのは、「需給調整部」と呼ばれることもある通り、各部門との調整である。SCMシステムを運用している企業であっても、販売計画に対して在庫がだぶついている場合には、調達部門に対して発注数の調整を依頼しなければならない。あるいは急激な需要の増加やデータ化されてないキャンペーン情報を鑑みて、販売計画の上乗せをすることもあるだろう。また、生産能力が間に合わない場合には、海外販社や生産拠点に対して配分を交渉しなければならない。

そのため拠点がグローバルに広がっている企業のSCM部門は、調整能力、コミュニケーション能力に長けている必要がある。ただし、属人的な能力に頼ってばかりはいられない。ましてや文化の違いや言葉の壁がある海外との意思疎通は語学能力だけの問題ではない。調整には論理的な裏付けが必要である。

それを保証してくれるのが、SCMのプロフェッショナルとしての国際資格である。2019年に旧・米国生産在庫管理協会(APICS)とSupply Chain Councilが統合して発足した「ASCM(Association of Supply Chain Management」 [8]により教育プログラムが提供され、資格認定が行われている。

SCMの管理領域によりいくつかの資格が存在するが、その教育課程においては、グローバルスタンダードとしての標準プロセスと共通用語を覚えることになる。本社が海外拠点とのコミュニケーションを円滑にするには、SCMの概念や定義が共通でなければならない。そのため米国のみならず欧州やアジア各国のグローバル企業ではSCM担当者に同資格の取得を義務付ける企業もあるようで、既に世界10万人以上が取得しているという。

2019年に筆者はASCMの国際会議に参加する機会を得た。世界中のSCMに関連するマネジメントや担当者が一堂に会して、自分たちの活動について紹介し活発な議論が交わされていた。英語圏だけでなくインド、中国、韓国、シンガポールなどアジアの国々からの参加者も多かった。

日本では日本生産性本部がASCMの資格取得のサポートを行っている。しかし、製造先進国の中では認知度は低く、取得者の数も圧倒的に少ない。SCMの領域でもガラパゴスが進んでいるように感じる。

グローバルスタンダードに則って構築されたSCPシステムを利用することで、社内外との意思疎通を強制的に標準化していくことも、日本企業には一つのアプローチとして必要かもしれない。

早く試す・小さな失敗をする

SCMの先進企業が共通して実践している事項として最後に一つ紹介したい。SCM先進企業は、新しいことを始めるにあたり、長い時間をかけて精緻な検討を行うのではなく、問題の起きる可能性が予想されていたとしても、走りながら考えて修正していく、というアプローチをとる。

変化のスピードが速い今日の環境においては、目の前の課題対応を検討しているうちに、次の変化が現れてしまう。そして、どんなに石橋をたたいても結果は大きくは変わらない。だからリスクを恐れずさっさと始める。小さな失敗は必然の結果として許される。ただし、失敗を小さく済ませるには、その施策に対する“目利き”が必要である。

先に述べた韓国企業の「早いアクション」は今に始まったことではなく、第二次世界大戦の終戦から5年後に引き起こされた朝鮮戦争の荒廃から復興し、飛躍的な経済成長を遂げた韓国の戦略であり習慣だといえる。

日本と同様に小さな国土で資源に乏しい韓国では、経営幹部の多くが海外に目を向け、外で学び、帰国して活躍している。そうしたグローバル視点に立った“目利き”がビジネスの方向性の決定に関わっている。

実際、筆者の経験した限りでも韓国企業はSCMシステムの選定にあたって国内外を問わず広くリサーチしており、グローバルスタンダードに準拠していることを重要な選定条件の一つとしているようである。またザイオネックスのシステムを選んだ韓国企業は、比較的低コストで必要な機能から始められることも採用理由として挙げている。小さく始められれば、たとえ失敗であっても大きなダメージを被ることはないからである。

SCMの活動はよく“旅(Journey)”にたとえられる。何らかのシステムを採用しても、外部・内部の環境変化に合わせた改善はずっと続いていく。したがってSCM部門は、高い視座から組織を俯瞰する地図をもって、正しい方向へ案内するナビゲーターであるべきだ。

SCMと製品ライフサイクル(PLM)管理

最後に、弊社がSCMと並ぶもうひとつの柱としている製品ライフサイクル管理(PLM)との関連について少し述べておこうと思う。 冒頭で述べたように、ザイオネックスは製造業のモノづくりのサポートから出発した。工場の製造現場の効率化を支える生産スケジューラーの開発に始まり、需給調整計画、需要計画と領域を広げてグローバル企業にソフトウェアを導入してきた。これらはすべてプロセスの改革であった。 その経験を通して、日本企業の設計開発の領域では、組織横断のマネジメントがなされていないことに気づいた。そこで設計開発プロジェクトを管理するプロジェクトマネジメント用のソフトウエア「Dynamic Task Manager」を、オープンソースのAras Innovator®のアドオンとして開発した。 このソフトウエアは、Arasのデータベースで保管される技術情報とともに、ものづくりの企画・設計・生産準備のプロジェクトの計画の策定と進捗や原価など実績を管理するものである。現在は日本のメーカーだけでなく、海外の重工業や設備製造、自動車・航空関連などのメーカーに数多く採用いただいている。

バリューチェーンを最適化するためのSCMとPLM

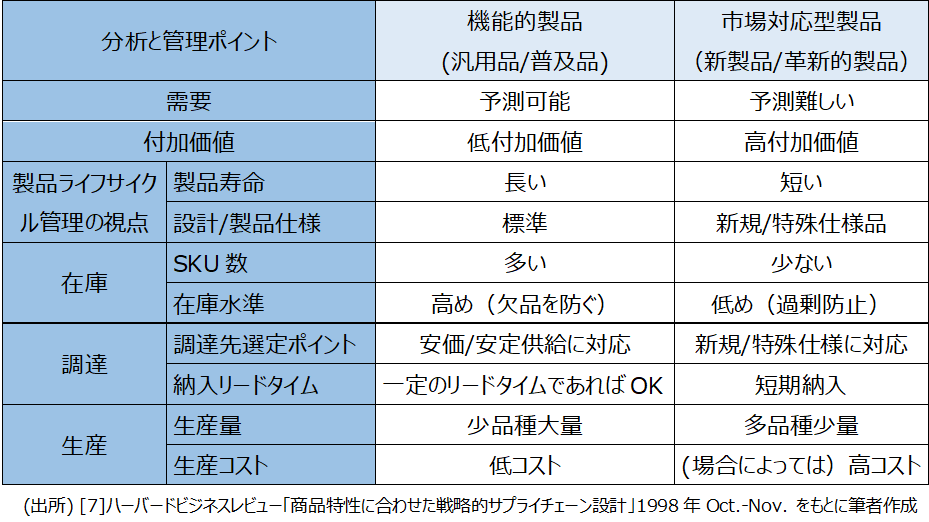

製品ライフサイクルや技術情報管理とSCMは、通常は管轄部署も異なるため。関連が薄いように感じるかもしれない。しかし、製品の特性によってサプライチェーンのアーキテクチャーには無視できない違いが生まれる。そこからまた、無視できないオペレーション管理の課題が生じるのである。 例えば歯ブラシなどのコモディティ化した機能的製品と、ファッションアパレルのような市場対応型の製品では、需要のパターンが全く異なる。前者は需要の変動は少ないが安定した供給を求められる。新製品のバリエーションの開発をすることはあっても、設計から原材料の調達・生産、上市まで予測がつくため計画が立てやすい。いかに低コストで在庫を切らさず安定的な供給を行うかがポイントになる。 一方、後者は需要が読めないため、供給過剰のリスクが高くなる。ライフサイクルも短い場合が多い。従って、いかに短期間でマーケットの嗜好・需要に合わせた製品開発をするかがSCMの重要なKPIになる。前者とはSCMの管理ポイントや管理のモデルがまったく異なる。

表1.機能的製品と市場対応型製品の違い

上記の表に示すように、製品設計開発・ライフサイクルとSCMの連携は、全体のバリューチェーンを最適化する上で欠かせない管理要素である。詳しくはまた別の機会に譲るが、革新的な製品を世に出し利益を生み出すには、SCM部門と製品戦略・設計開発の部門とのコラボレーションが欠かせないのである。

[2] METI, “「サプライチェーン対策のための国内投資促進事業費補助金」の公募について,” 22 5 2020. [オンライン]. Available: https://www.meti.go.jp/information/publicoffer/kobo/2020/k200522001.html

[3] JETRO, “地域・分析レポート サプライチェーン寸断・停滞の影響を再認識、リスク分散・低減に向け対応へ,” 6 11 2020. [オンライン]. Available: https://www.jetro.go.jp/biz/areareports/special/2020/0901/d4fb00237115fc57.html

[4] NRI, “新型コロナウイルス感染症の影響を受けた企業のサプライチェーン上の対応状況と課題,” 12 6 2020. [オンライン]. Available: https://www.nri.com/jp/keyword/proposal/20200612

[5] sbbit, “ビジネス+IT ブラザー会長 小池利和流の危機管理術、「データ」で新型コロナをどう乗り越えるのか,” 25 11 2020. [オンライン]. Available: https://www.sbbit.jp/article/cont1/46216