脱炭素経営に向けたSCMの役割

地球の温室効果ガス排出量の増加により温暖化が進み、世界各地で洪水や山火事などの災害が相次いでいる。これに対応して、世界は脱炭素社会の実現に向けて動き出している。

日本でも、国が一定の企業に対して二酸化炭素排出量報告を義務付けたり、省エネ設備への置換えを支援する補助金制度が創設されたりしている。さらに、企業のカーボンニュートラルへの対応状況が銀行の融資や投資の判断材料となり、企業自体の評価基準にもなってきている。

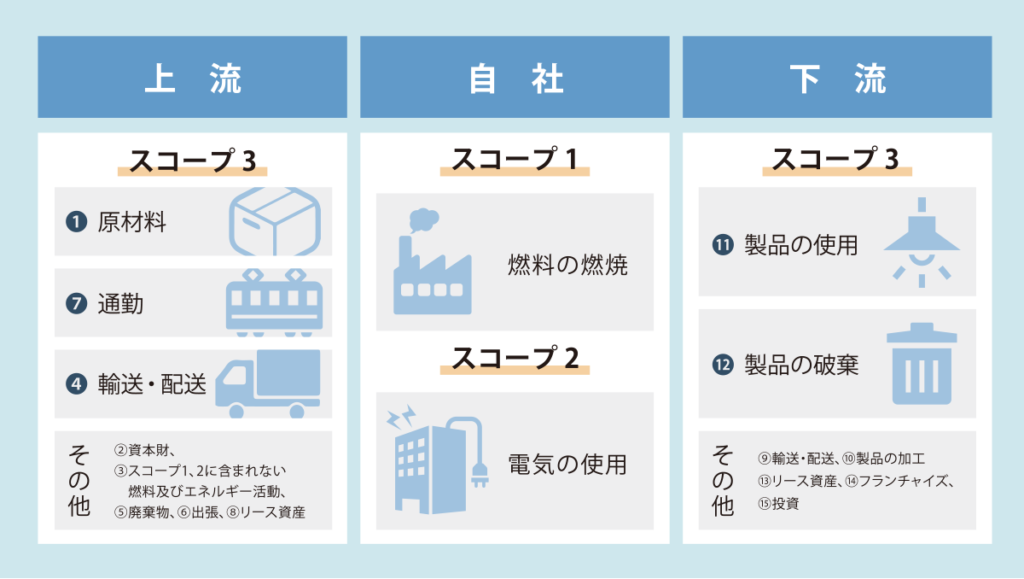

二酸化炭素排出は、決して企業一社だけで行われるものではない。事業活動において、原材料の調達・製造・物流・販売・廃棄など一連の、サプライチェーン上の関連活動による全体を指している。これをサプライチェーン排出量と呼んで、世界的な基準であるGHGプロトコルでは、その対象領域をスコープ1~3の区分で定めている。(図1)

<図1:グリーン・バリューチェインプラットフォーム>

排出量の報告に関しては、法制度に対応して様々な支援ツールやサービスが生まれつつあるので、ここではその詳細や手順には触れない。が、主に製造業を念頭において、サプライチェーン・マネジメントの再設計によるもの、また日常のオペレーションにおいても可能なカーボンニュートラルへの対応について考えてみたいと思う。

1.二酸化炭素排出量削減の取組

製造業において排出削減というとき、まず考えられるのが自社の所有する設備や輸送車両などを省エネのものに置き換える対応(スコープ1)である。これは、投資を伴うものの光熱費・燃料費の低減につながる。

また、自社が利用する電力を太陽光発電や再生エネルギーによる電気の調達に置き換えるような取組み(スコープ2)では、電力コストを下げるとともに、イメージ向上による受注増につながった企業もあるという。今後新たに作られる企業の社屋などには、省エネ設備や太陽光パネルなどの設置が常識になるだろう。

このような投資を伴う省エネの取組以外にも、日常のオペレーションにおいて可能な施策があるのではないかというのが、本コラムにおける提言である。

1-1.製造・輸配送の最適化

現在の報告制度では、エネルギーの“過去の”使用量を原油やCO2に換算して計算し報告することになっている。Scope3にあたる自社以外の対象についても同様ではあるが、”未来の”排出量削減の施策であれば、生産計画や輸送計画において、現在保有している設備や利用する輸送手段の最適な選択を行う方法が考えられるのではないだろうか。

例えば、ある製品の特定の製造工程で利用可能な自社の製造設備が複数ある場合に、将来の生産への割り当て状況を見て可能であれば、よりエネルギー消費の低い設備を優先的に使用する、また生産順序や段取りなどの制約の多いプロセス製造などではできるだけ効率的に設備を動かすなど、工場スケジューリングシステムを活用することで、無駄のない生産計画を組むことができる。

また、筆者の知る電子部品製造企業では、従来は海外工場への輸送に航空便を利用していたところ、納期や納品先の優先度を明確にしてシミュレーションしたところ、何割かは船便利用で顧客の要求に応えられることがわかり、大幅な輸送コスト削減に至った例もある。同時にCO2の削減も実現されたことになる。

このような生産スケジューリングや納入要求に対応した最適な輸配送計画のシミュレーションなどは、サプライチェーン・マネジメントを支援するソフトウエアでサポートされていることも多いので、利用してみる価値がありそうである。

1-2.需要ドリブンによる調達・生産

かつて日本経済が右肩上がりだった時代には、ものは作れば売れる時代であった。日本では、いまだにその名残で、需要予測や供給のための販売計画が仕組み化されないまま、工場側が需要を”読んで”作った生産計画に基づいて生産が行われている企業があるようである。

ここで「販売計画の仕組み化がされない」と書いたのは、何らかの形で販売計画が工場に伝達はされているものの、品目の調達や生産依頼に使えるものとして組織的に作られた“数量”になっていないことを指す。そういった指摘をすると「工場は在庫や出荷実績から生産数量を決めているから大丈夫なんです」という答えが返ってくることもある。

一つの工場内の計画であれば優秀な現場の担当者で事足りるのかもしれないが、製品ライフサイクルが短く市場の変化が激しい今日では、市場の動きをとらえた需要情報は必須である。ムダな調達・生産によるムダな在庫を作らないためにも、需要計画をつくるしくみを見直してはいかがだろうか。

そして、企業内に留まらず、一次やその先のサプライヤーにもその需要計画に紐つく需要をいち早く伝える仕組みがあれば、さらにサプライチェーン上のCO2排出削減に貢献できるのではないか。

上流の製品の需要の急増にサプライチェーンの下流にあるファウンドリー(半導体受託生産企業)へもいち早く需要が伝わるしくみがすべて実現できていれば、現在のような半導体不足もここまで大きくならなかったかもしれない。

1-3.製品種の取捨選択

これまで多くの企業では、顧客の需要に早く正確に対応することを絶対としてオペレーションをしてきた。特に日本では、対消費者だけでなく、企業顧客に対しても、「神様」であるお客様の要望にすべて応えようとする。故に、いつでもすぐに届けられるよう豊富に在庫を持ち、年に数回しか売れないものでも終売にせず持ち続ける。後継製品の提供が可能なものも旧製品を提供し続けていたり、すでに新製品に切り替わっているものが物理的にもシステム上にも残されていたりするケースがないだろうか。

こうした品目が在庫として存在し続けることで、本来利用可能なはずである倉庫スペースが圧迫され、倉庫内のムダな移動も増える。不要な倉庫の契約が継続されているかもしれない。そして廃棄するとなると、処分による二酸化炭素排出が発生する。過剰在庫や廃棄は環境負荷の問題として取り上げられることが多いが、その根本原因が終売決定や廃棄のルールが明確になっていないことからくるものもありそうだ。

2.サプライチェーンの最適化の取組みによりもたらされるもの

以上、CO2削減の施策として挙げてみたが、これらは、カーボンニュートラルの施策としてだけでなく、企業の利益やキャッシュフローの改善にも貢献すると考える。さらに最適なサプライチェーン・マネジメントは、持続可能な社会を維持する社会的に重要な活動に位置づけられるのではないだろうか。

世界で起きている事象をサプライチェーンの観点で見てみると、互いがつながって作用して維持されている様子が見えてくる。SCMはSustainable Chain Managementともいえる。