ワンプラットフォーム統合は本当に正解か?コストと負荷を抑えた複数事業におけるSCM構築セミナー|SCMセミナーレポート

ザイオネックスでは、SaaS型SCMシステム「PlanNEL(プランネル)」の提供だけではなく、SCM(サプライチェーンマネジメント)に関連するセミナーも開催しております。今回は、2026年1月28日(水)に開催した「ワンプラットフォーム統合は本当に正解か?コストと負荷を抑えた複数事業におけるSCM構築セミナー」のレポートを公開いたします。

複数事業を持つ企業のSCM改革において、事業ごとの製品特性・生産の制約・生産システムの違いを無視した「ワンプラットフォーム化」は、現場の混乱とコスト増大を招くリスクがあります。

本セミナーでは、無理な全社統一ではなく、事業特性を活かしながら全体最適を図る「現実解」をご提示します。鍵となるのは「計画の粒度」による棲み分けです。コストと導入負荷を抑え、プロジェクトを成功に導くための「導入負荷の少ないシステム構築」の方策をお話しいたします。

ザイオネックス 代表取締役 藤原:

本日は、複数事業をお持ちの大手企業の皆様に向けて、「コストと負荷を抑えた複数事業におけるSCMの仕組み構築」についてお話をさせていただきます。 まず初めに、ERPが企業内の標準的なプラットフォームとなってから約30年が経ちました。ERPは、経営・販売・倉庫・物流・経理・財務・生産・調達・人事などの異なる部門間のデータを全て統合し、一元管理する役割を果たしています。

その結果、企業の現状を正確かつリアルタイムに把握し、経営戦略や戦術に役立てることが可能になりました。すなわち、企業内に点在する情報を一箇所に集約し、いつでも参照して経営に活用できる「統合管理プラットフォーム」であることが大きな特徴です。

欧米では、こうしたERPを標準的な機能のままで導入することが一般的です。対して日本企業は、ワンプラットフォームを良しとしながらも現場独自の知恵を重視するために、従来からの業務のやり方にシステムを合わせるという独自の進化を続けてきました。

このようなグローバル標準からすると特殊な日本の環境下において、本日は「標準と独自性」という観点から、複数事業を持つ企業におけるサプライチェーン計画の仕組み作りを考えていきたいと思います。

サプライチェーンの世界観

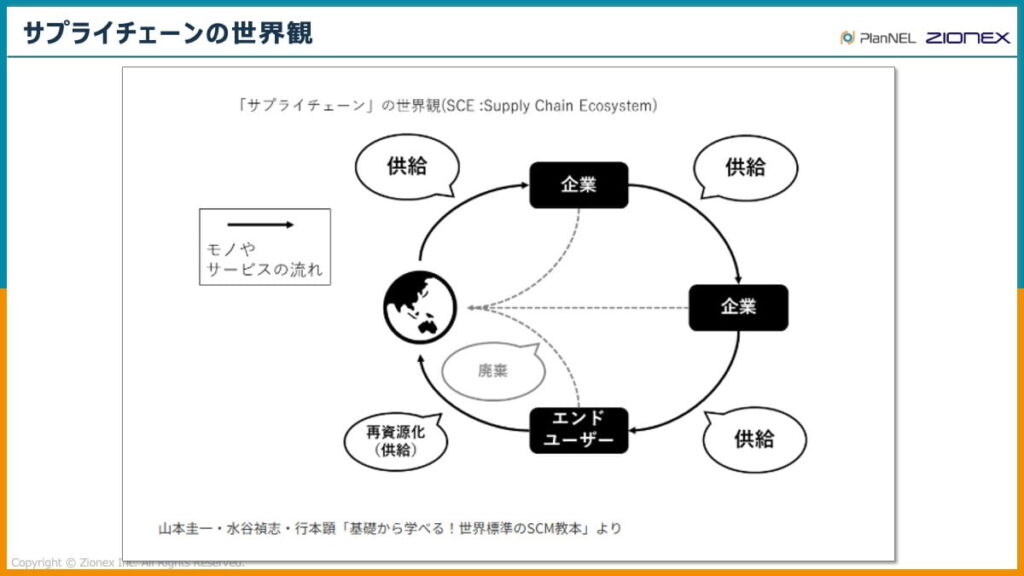

まずは「サプライチェーンの世界観」を少しお話しします。

こちらは「基礎から学べる世界標準のSCM教本」という書籍から引用した図になります。

「サプライチェーン」という言葉は皆様もよく耳にされるかと思いますが、地球規模で捉えると、資源の有効活用や再資源化、あるいは廃棄を減らすといったお話になります。どちらかと言えばエコシステムとして、地球環境を汚さないという点に焦点が当たっているかもしれません。

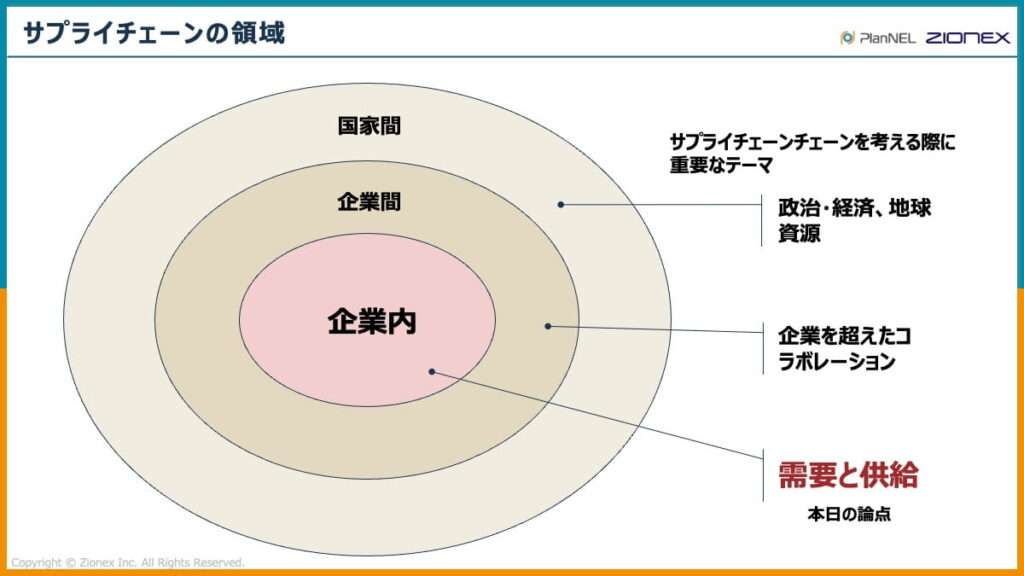

しかし、企業間に視点を移すと当然ながら「取引」が発生しますし、企業内部であればその中の「経営」に焦点が当たります。その領域を図にするとこのような形になりますが、本日はこの「企業内における需要と供給」に焦点を当ててお話ししていきます。

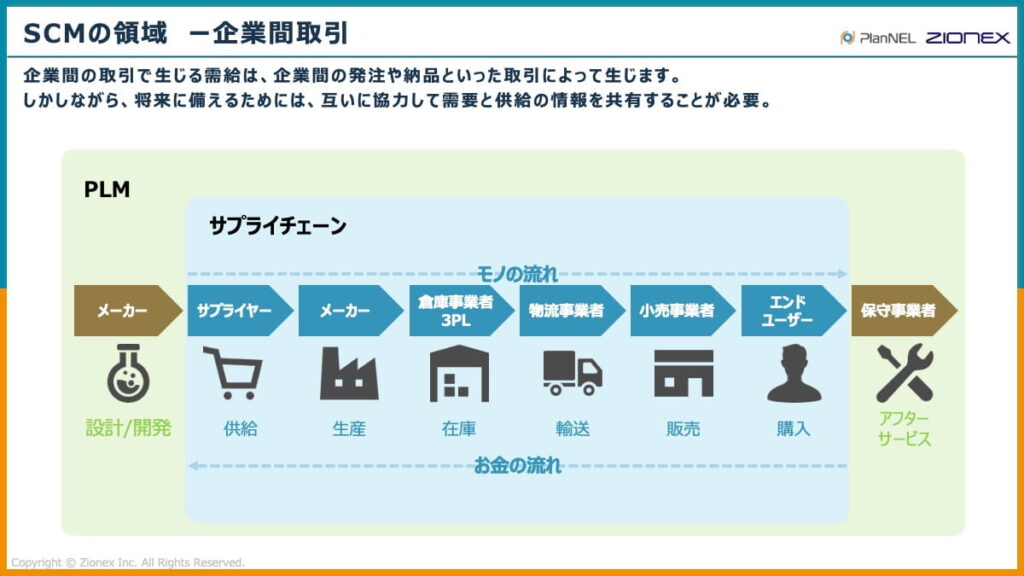

これは企業間取引の流れを表した図です。サプライヤーやメーカー、3PLなどの事業者、様々な企業が関連して需要と供給を行っています。その中でサプライチェーンは「モノの流れとお金の流れ」を管理するものとなります。

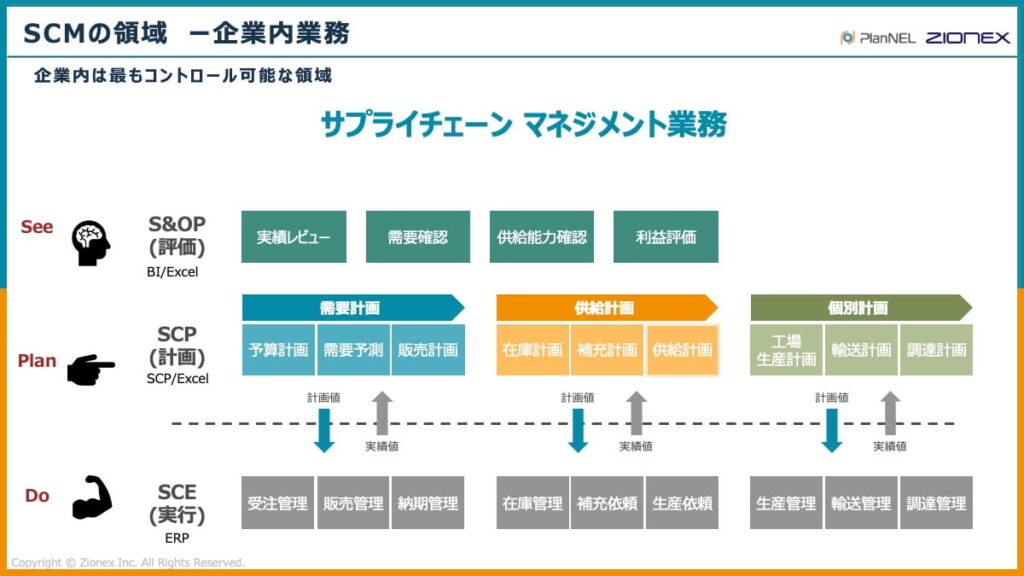

これをひとつの企業内に落とし込むと、我々が普段よく使用しているこちらの図になります。サプライチェーン「マネジメント」ですので、これは管理、すなわちPDCAサイクルを回すプロセスとなります。

図の一番下にある「実行系」は、皆様が日々の仕事の中で行われている実務にあたります。そして、この点線から上の部分を「SCM業務」と位置づけており、特に「計画」と「評価」を重要な業務と考えております。

計画には大きく分けると「需要計画」と「供給計画」の2つがあります。一方で「個別計画」というのは、それぞれの工場の中、あるいは物流の具体的な実行計画に近い、現場の仕事となります。

この「需要」と「供給」をうまくバランスさせる計画を立て、それを評価する。そして評価した結果を受けてまた計画を立て直す、というサイクルを回していくわけです。この領域は、企業内においては「最もコントロール可能な領域」であると言えると思います。

次にSCMについてですが、私は常々「需給は企業の収益の要(かなめ)」であると考えております。「サプライチェーン」と言うと、「サプライ」という言葉が入っているため、どうしても供給側のネットワークのことのように聞こえがちです。しかし、企業内においては「将来の販売(需要)」と「将来の生産・調達(供給)」のバランスを指すものだと、まずは認識していただければと思います。

弊社はこれを「需給」と呼んでいます。例えば、小さなお弁当屋さんであっても「将来どれだけ売れるか」を見越して食材を準備し、料理を作ります。やはりこの需要と供給、この結果が企業の業績に大きく響いてくるわけです。

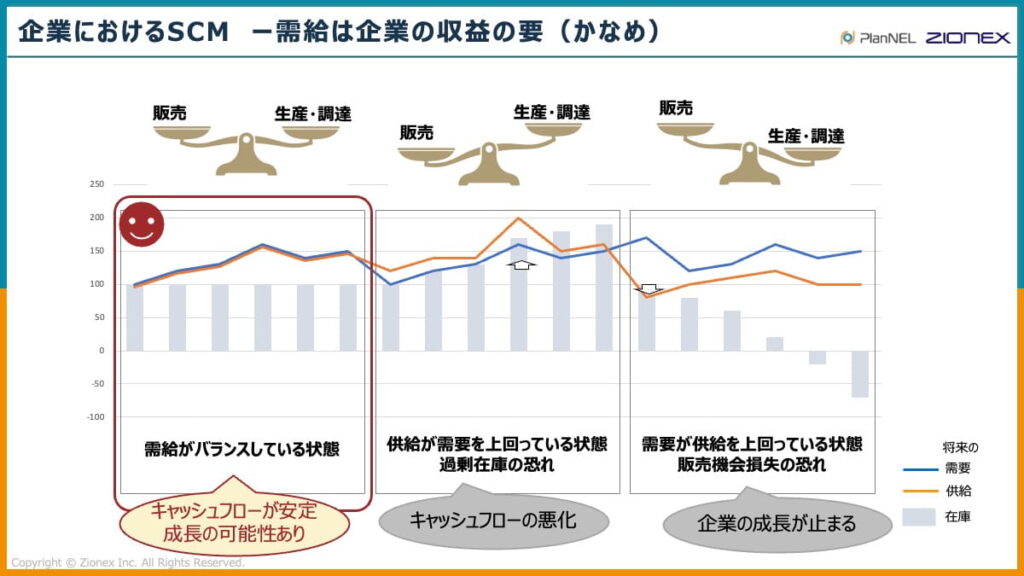

図の一番左側のように、需要と供給が同期している状態、これが一番理想的です。この状態であればキャッシュフローは安定します。

ですが、もし供給が需要を上回っている状態、つまり売れないのにたくさん作ったり、調達したりしている状態であれば、これはキャッシュフローの悪化を招きます。逆に一番右側のように、どんどん売れているのに生産・調達が間に合わない状態、これは「欠品」が起きている状態です。これでは企業の成長が止まってしまいます。

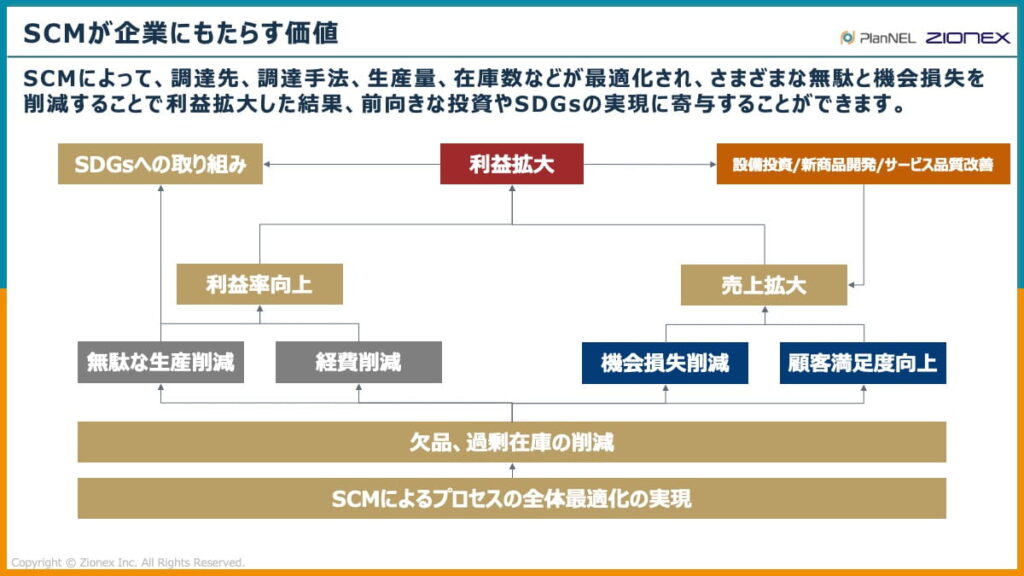

セミナーにご参加されている皆様はすでにご理解されているかと思いますが、SCMの最終的な目的は、企業の「利益拡大」に寄与することです。

なぜなら、SCMをしっかりと行うことでプロセスの全体最適が実現されるため、欠品や過剰在庫が削減され、無駄な生産や経費も削減されます。

利益率が向上すれば、機会損失がなくなり、結果として売上も拡大します。企業にとってSCMがいかに重要であるかは、皆様もすでにご理解いただいている通りです。

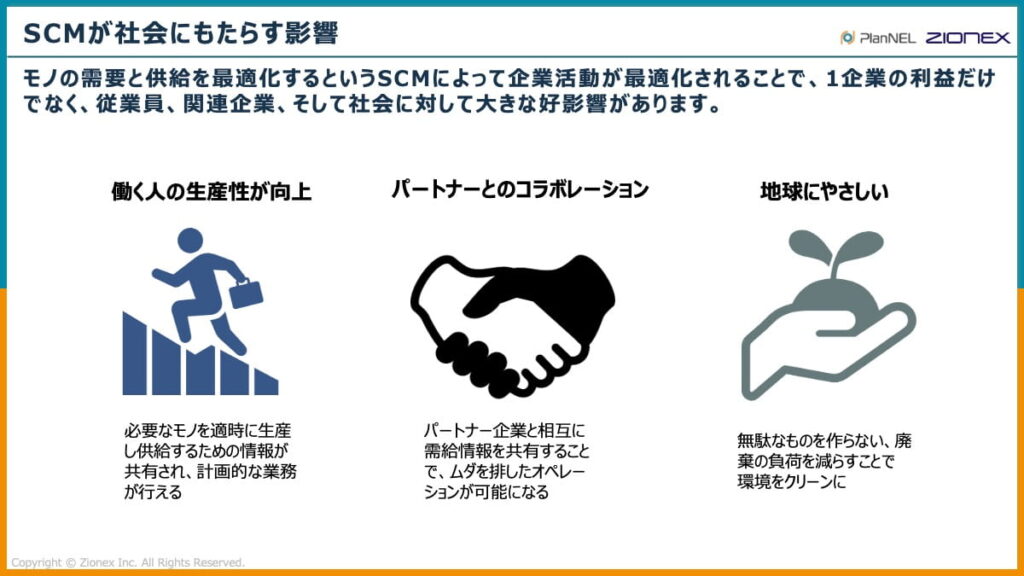

これは社会にとっても同様です。

必要なものを適地で生産することは、働く人の生産性向上に繋がりますし、パートナー企業とのコラボレーションも実現します。また、無駄なものを廃棄しないという意味でも地球環境に優しく、一企業の利益にとどまらない大きな意義があると考えています。

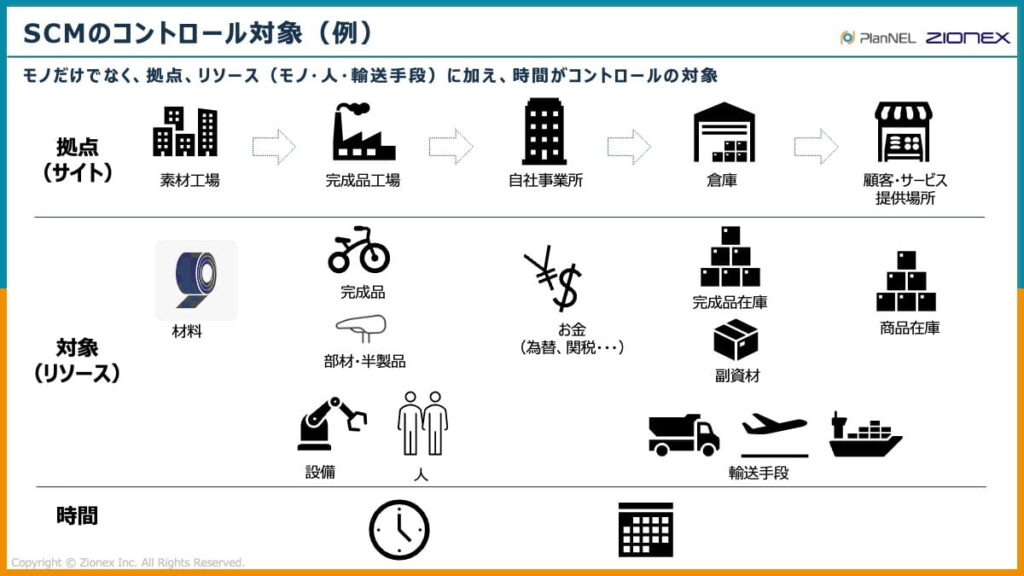

そのような中で、SCMのコントロール対象についてですが、実は「モノ」だけではありません。「拠点」も含まれます。企業で言いますと、工場であるとか、自社の事業所、倉庫、あるいは顧客サービスの提供場所なども管理の対象となります。また、材料、完成品、半製品、そして人や設備なども管理対象に含まれます。

当然ながらお金も対象ですが、その中でも昨今ではやはり為替や関税、これも重要な要素になります。それらが完成品となって在庫される、あるいは半製品や原材料、副資材の在庫というのも大事な管理要素です。

さらに、輸送手段などのリソースも管理対象になりますし、一番大事な「時間」も管理対象であるということで、サプライチェーンの世界は非常に範囲が広いと言えると思います。

標準と独自性

そうした背景を踏まえ、本日は「標準と独自性」というテーマでお話を進めていきます。「標準化」と聞くと、皆様はどのような印象をお持ちになりますか?

何か創造性のないことや、「こうしなさい」と強いられるような、そういったイメージを持たれるかもしれません。しかし、「標準化はできない」という考え方には、よくある間違いがあると思います。

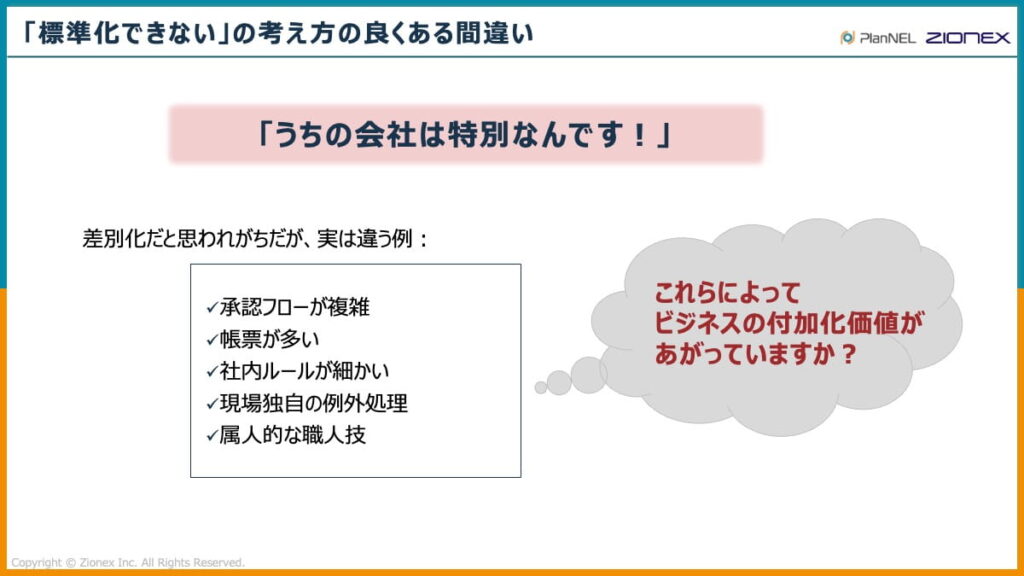

例えば、我々も色々なお客様とお話ししていると、「うちの会社は特別なんです」という言葉をよく耳にします。ですが、「本当にそれは特別なのでしょうか?」と、一度思い直していただきたいです。

よくあるのが、「差別化だと思われがちですが、実は違う」というケースです。例えば、「うちは承認フローが複雑なんです」とか「帳票が多いんです」「社内ルールが細かい」「現場が独自に様々な例外処理を行っているんです」など、色々なことを言われるケースがあります。

ただ、「これらは本当に付加価値があることなのか?」を、一度問いかけてみてもらえたらと思います。このような複雑性や「特別であること」が、会社の差別化に結びついているのでしょうか。

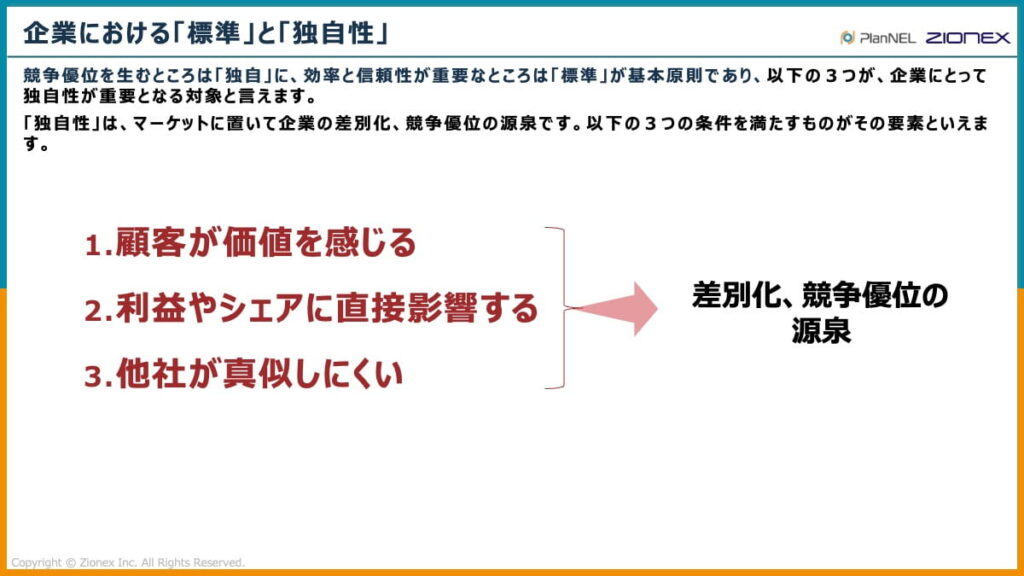

標準と独自性を考える際に、やはり競争優位を生むところこそが「独自性」であると私は考えています。一方で、効率や信頼性が重要な部分は「標準」とするのが基本原則です。

例えば、以下の3つです。

・顧客が価値を感じる部分

・利益やシェアに直接影響すること

・他社には真似しにくいこと

これらが差別化や競争優位の源泉であると考えています。

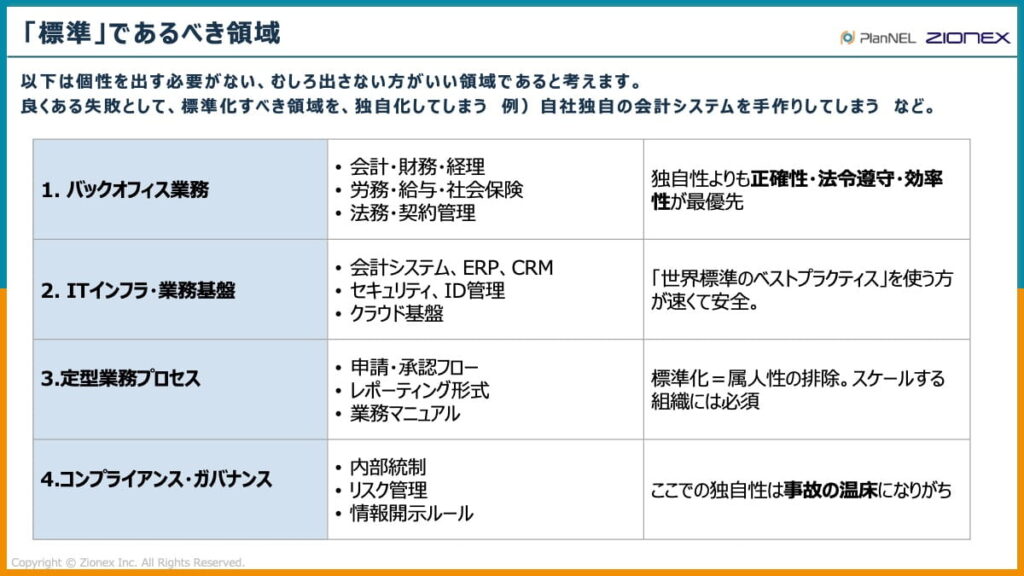

では、「標準化すべき領域」にはどのようなものがあるか、あげてみました。

まず、「個性を出す必要がないもの」です。

例えばバックオフィス業務、会計・財務・経理などは、正確性や法令遵守が非常に重要です。そのため、ここにあまり個性は必要ないかと思います。

次にITインフラや業務基盤に関わる仕事もそうですね。世界標準のベストプラクティスを利用する方が早くて安全かもしれません。例えば、昨今ではクラウドを利用することも増えてきていますが、自社でクラウドサービスを構築・運営することはなかなかないと思います。そういったものは一般的なクラウド基盤を使うのが良いでしょう。

あとは定型業務プロセス、承認フローなどです。こういったものやレポーティングの形式、要するに属人化を排除すべき領域は、もう定型業務として行いましょう。

そして、一番大事なのが、コンプライアンスやガバナンスに関わるところです。内部統制やリスク管理、情報開示のルールなどです。このようなものを「独自」だと言って自己流でやってしまうと、事故の元になりがちですね。

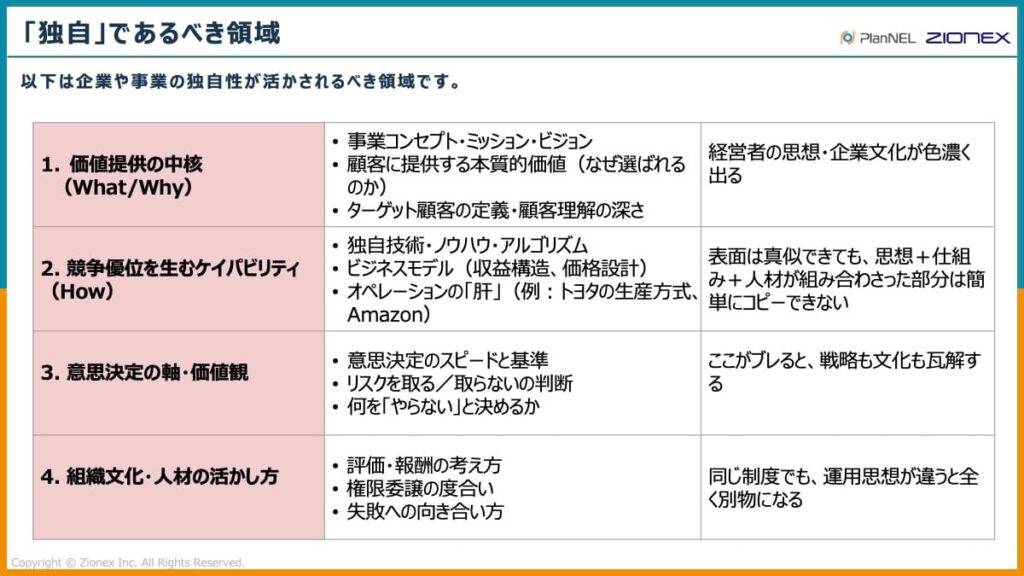

一方で、「独自であるべき領域」というのもあると思います。

1つ目は、価値提供の中核になるようなことです。事業コンセプトやミッション、ビジョン、こういったものは当然ながらその会社の事業に関わる一番の根幹になり、経営者の思想や企業文化が色濃く出る部分です。それによって会社の存在価値が決まる部分なので、ここは一番大事なところです。

2つ目は、競争優位を生むケイパビリティ(組織の能力)です。独自の技術やノウハウ、ビジネスモデルなどが該当します。こういったものは、表面だけは真似できても、思想や仕組み、人材が組み合わさらないと実現できない部分のため、独自であるべき領域の一つです。

3つ目に「意思決定」です。これは本日のお話でも非常に重要になります。意思決定の軸、つまり「何をもって意思決定をするのか」。そして、スピードと基準、リスクを取るか取らないか、といったお話もあります。「何をやらないか」「何をやるか」を決めること、このあたりは価値観にも関係してきます。ここがブレると戦略も文化も瓦解することになります。

最後に「組織の文化」、人材の活かし方ですね。ここも独自であっていい部分だと思います。世間一般の基準というものはあるかもしれませんが、評価や報酬の考え方、権限委譲の度合い、あと「失敗への向き合い方」、これも面白いですよね。同じ制度でも運用や思想が違うと全く別物になってしまうため、このあたりは企業独自であっていい領域ではないかと思います。

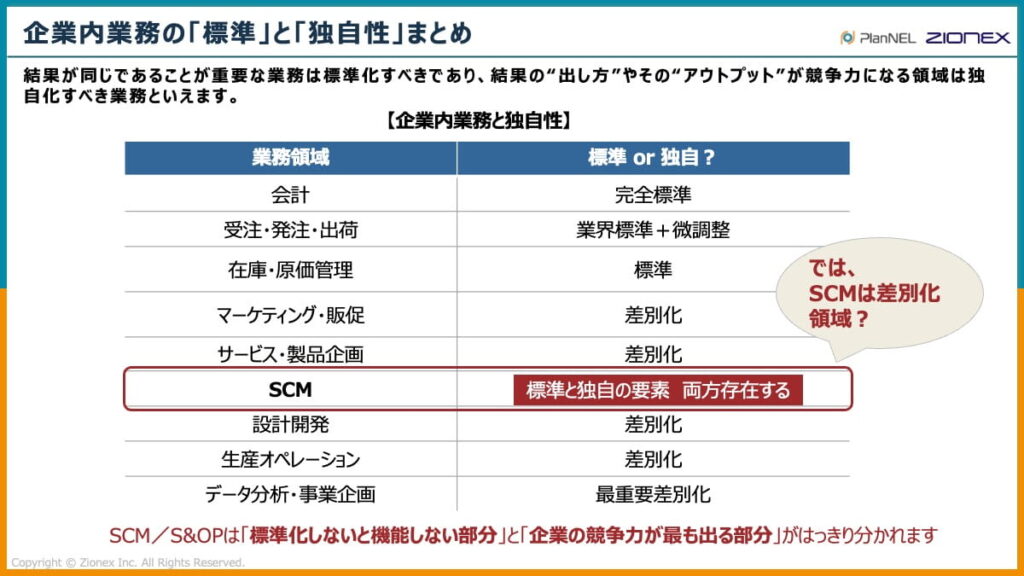

企業の中の業務領域を網羅的に書いているわけではありませんが、会計、受発注・出荷、在庫・原価管理、マーケティング・販促、サービス・製品企画、SCM、設計開発、生産オペレーション、データ分析・事業企画など、色々な業務が会社の中にあると思います。

今日のテーマは「SCM」ですので、このSCMという領域は「差別化領域」なのか、それとも「標準化領域」なのか。このことについて、少し考えてみたいと思います。

これまで私はよく「SCMの標準化」についてお話ししてきましたが、細部に至るまで全てが標準で良いのかというと、標準的な要素と独自の要素、その両方が存在していると思います。そのため、一概に「全て標準です」とか「全て差別化です」とは言えない部分だと思います。ただ、大きな粒度での「標準」というのは確実にあると言っていいと思います。

「SCM」と、より経営に関与する「S&OP(Sales and Operations Planning)」は、「標準化しないと機能しない部分」と「企業の競争力が最も出る部分」に分かれると考えております。

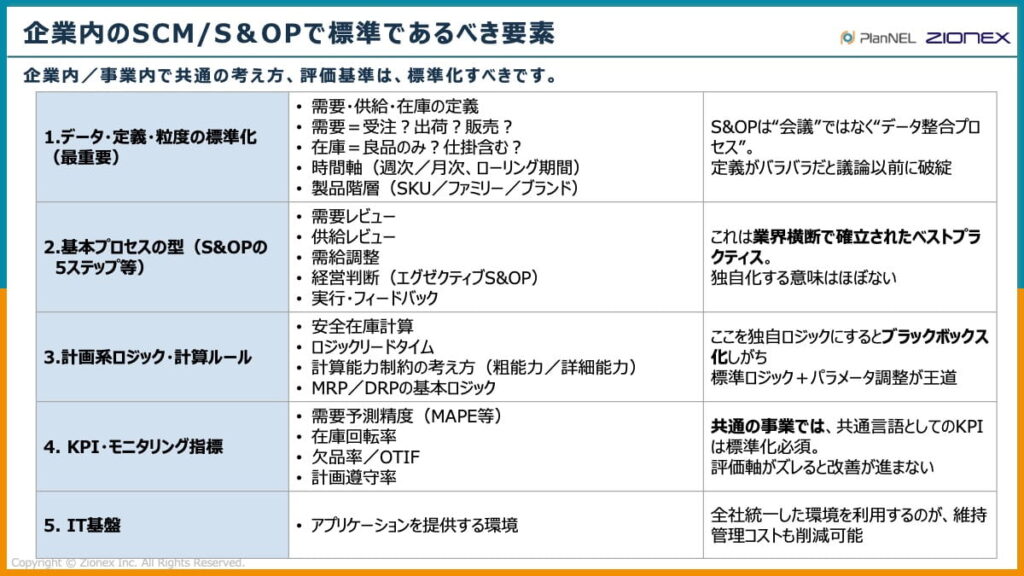

まず「標準であるべき要素」として、以下の5つをあげています。

1つ目が、「データや定義・粒度の標準化」です。これは例えば、需要・供給・在庫の定義です。「需要」や「受注」と言うとき、それは出荷ベースなのか、販売ベースなのか、あるいは受注ベースなのか、この基準を統一する必要があります。

在庫についても「良品のみ」なのか「仕掛品」も含むのか。あとは時間軸や製品階層など、事業によって多少の違いはあるかもしれませんが、大体標準化して考えないと、評価がなかなか難しくなってしまいます。

2つ目は「基本プロセス」です。5ステップとしていますが、需要レビュー、供給レビュー、需給調整、経営判断、そして実行・フィードバック。ここは標準であるべきと思います。

私がこれまで「世界標準のSCM」と言っている一番大きな粒度がこの5ステップとお考えください。これは業界を問わず確立されたプロセスです。「うちは需要レビューはしません」「需要レビューは必要ない」といったことはあり得ませんし、供給レビューも同様です。ですので、ここを独自化する意味はほぼないと言っていいと思います。

3つ目は「計画系のロジックや計算ルール」です。例えば、安全在庫の計算などです。多少のバリエーションはあるかもしれませんが、およそ会社の中では標準化しておくと良いものです。そうしないと、やはり評価の基準が変わってきてしまいます。

例えば、一つの会社の中で「この事業部はこういう計算式」「この事業部はこういう計算式」といった形で全く独自の計算をしていたりしますと、それ自体がブラックボックスになりがちです。ですので、標準ロジックがあり、そこにちょっとしたパラメーターを調整して合わせるようなやり方が王道だと言えます。

次に4つ目は、KPIモニタリングです。これもS&OPの評価に関わる部分ですが、事業共通の言語としてのKPIを標準化していくことは必須だと考えます。評価軸がズレてしまうと、次の改善になかなか進められないということもあります。

最後の5つ目はIT基盤、アプリケーションを提供する環境です。これは全社統一するのが望ましいと考えます。そうでないと、維持管理のコストや負荷がとても増えてしまいます。

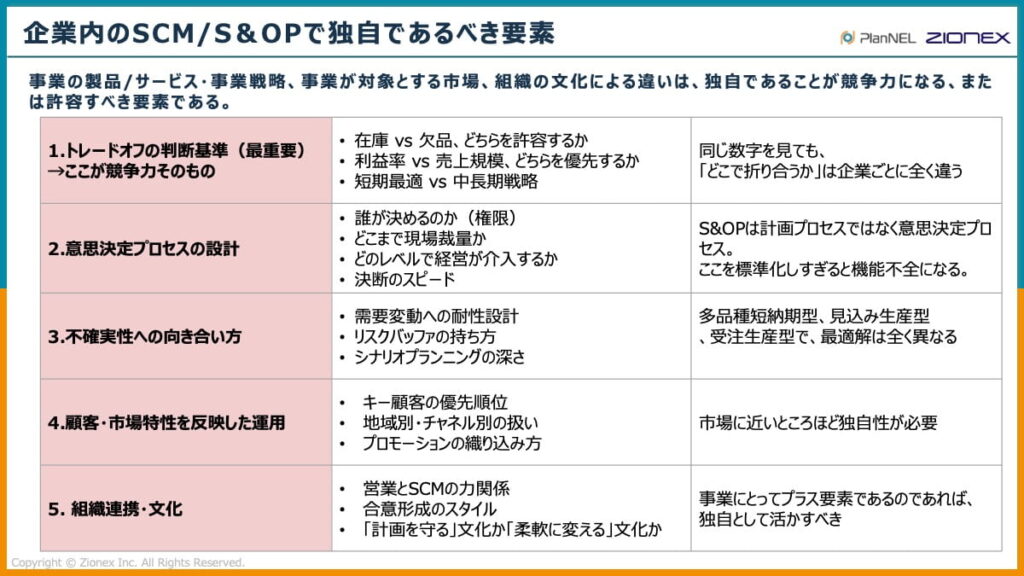

ここからはSCMとS&OPで「独自であるべき要素」についてです。

一つの会社の中で複数の事業を持っていて、その複数の事業それぞれに特徴がある場合です。事業の製品やサービス、市場、組織の文化、こういったものが違う時は、独自であることが競争力になる場合も多いですし、許容されるべき要素であることも多いと思います。

その1つ目が、「トレードオフの判断基準」です。これが競争力そのものになると思います。例えば、「在庫」と「欠品」のどちらを許容するか。あるいは「利益率」と「売上規模」のどちらを優先するか。「短期」で最適にするのか、「中長期」の戦略が大事なのか。このあたりは会社の戦略になる部分ですから、企業・事業によって判断が異なるはずです。

2つ目は「意思決定のプロセス」です。「誰が決めるのか」「どこまでを現場に任せるのか」「どのレベルで経営が介入するか」、そして「決断のスピード」です。1ヶ月かけていいのか、それとも1週間で決めるのか。このあたりは会社の競争力になりますので、非常に大事な部分です。この部分を標準化しようとすると、機能不全になることがあります。

3つ目は「不確実性への向き合い方」です。こちらは、あまり標準化してはいけない部分だと思います。需要変動へどのように向かっていくのか、リスクをどのように持つのか。あと「シナリオプランニング」と言っていますが、「もしこうなったらどうなるの?」というような「What-Ifシミュレーション」をSCMシステムではよく行いますが、それをどのようにやるのかという部分です。

生産形態や業態といったものでだいぶ異なってくるのではないかと思います。「多品種短期納品型」なのか「見込み生産型」なのか「受注生産型」なのか。そのような業態によって、だいぶやり方は変わってきます。

4つ目は「顧客や市場特性を反映した運用」です。どのお客様を優先するか、地域やチャネル別の扱い、プロモーションをどのように織り込むか。このあたりは非常に市場に近いところで行いますので、マーケティングであるとか、営業の方の意思がはいっていることが必要になるところだと思います。

最後に5つ目は「組織連携・文化」です。営業とSCM部門の力関係や、合意形成のスタイル。あるいは計画通りにやるのか、柔軟に変えるのか。そのあたりの文化の違いというのも、この会社の中の環境によっても違うため、事業にとってプラス要素であるならば、独自として活用すべきではないかと思います。

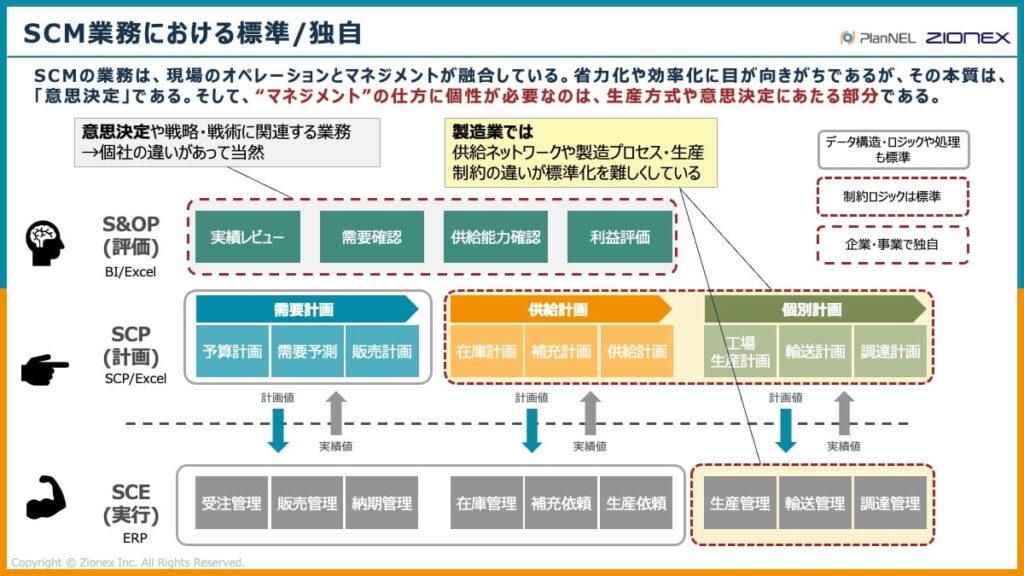

次に、業務の切り口で考えてみます。こちらは私たちがよく使う図なのですが、SCM業務において「どこが独自で、どこが個別なのか」ということを表しました。

製造業においては、作るものによってかなりのバリエーションがあります。これを右側の「個別計画」というところで表していますが、供給ネットワークや製造プロセス、生産制約の違いというのが、標準化を難しくしている要因だと思います。

「モノの作り方」はやはり、製品によって特長が異なります。例えば「組み立て」で作るものと、「プロセス製造(例えば液体を混ぜて作るもの)」とでは、途中で止められるか・止められないかという点においても全く違います。こうした部分は、なかなか標準化が難しい領域ではないかと思います。

あとは、評価や意思決定に関わるところです。これは戦略や戦術に関連する業務ですから、個性の違いがあって当然だと考えています。つまり、マネジメントの仕方に個性が必要なのは、生産方式もそうですが、この「意思決定」にあたる部分だと思います。

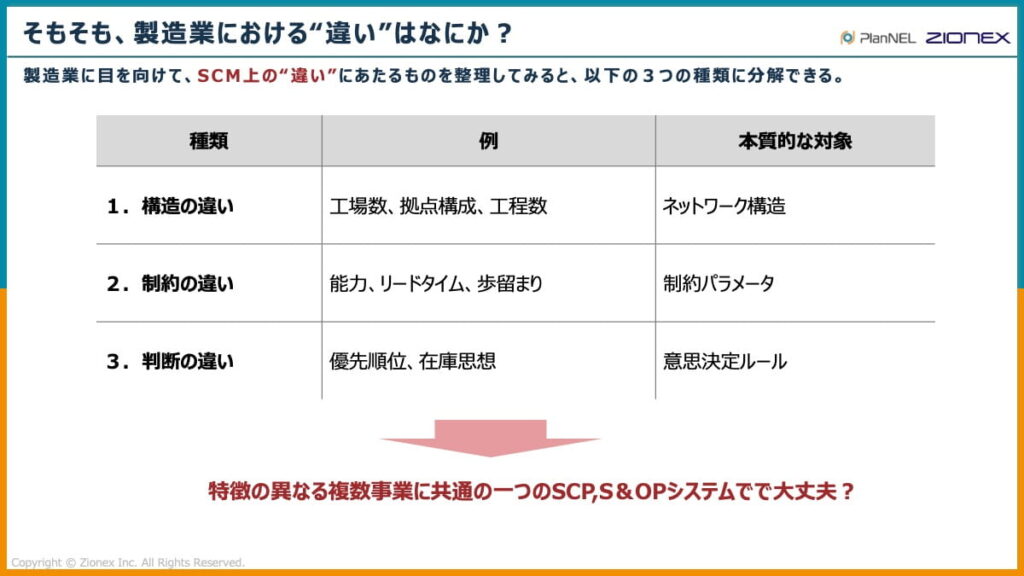

そもそも「製造業における違い」とは何なのか、考えてみました。製造業に目を向けて、SCMの違いに当たるものを整理してみると、大きくこの3つに分解できると思います。

1つ目は「構造の違い」です。工場数や拠点構成、工程数などです。これらはもちろん作り方によっても違いますし、同じモノを作っていたとしても、作っている場所が違うということはよくあります。SCMの対象で言いますと、これは「ネットワーク構造が違う」ということです。

2つ目は「制約の違い」です。扱うモノによっても違いますし、設備や人などのリソースですね。そういったものによって、生産能力やリードタイム、歩留まりといったものも変わってきます。これらを一般的に「制約パラメータ」と呼んでいます。

3つ目は「判断の違い」です。ここは思想や考え方に当たるものですが、「何を優先させるのか」という点です。一番安い作り方がいいのか、一番早いのがいいのか、といったことですね。あと在庫についても同様です。「在庫をたくさん持っておいて、いつでも対応できるようにするのがいいのか」、そうではなく「在庫を最小化して対応するのか」。このあたりも、意思決定のルールになります。

このような違いがある中で、「特徴の異なる複数事業に対し、共通の1つのシステムで大丈夫なのか?」というのが、本日のテーマです。

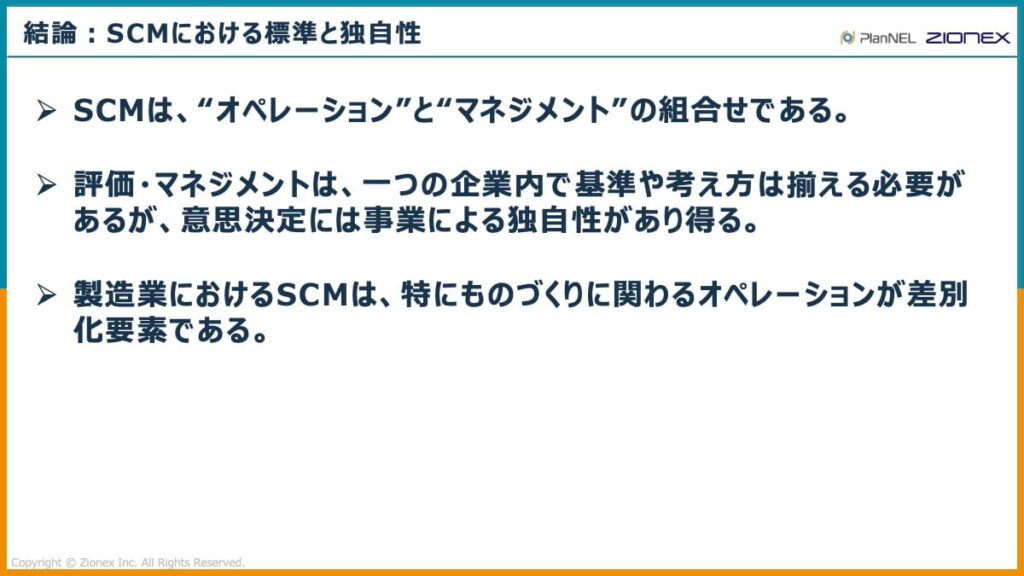

ここで改めて、SCMにおける「標準と独自性」を整理すると、まず、SCMは「オペレーション」と「マネジメント」の組み合わせであると言えます。「評価・マネジメント」については、一つの企業内で基準や考え方を揃える必要があります。しかし、「意思決定」には事業による独自性があると思います。そして製造業におけるSCMは、特に「モノづくりに関わるオペレーション」こそが差別化要素であると考えます。

ハイブリッドプラットフォームの提案

次に「ハイブリッドプラットフォーム」の提案に入りますが、これはあくまで私からの問いかけです。皆様も様々なことを考えていると思いますので、これに対してまたご意見をいただけますと幸いです。

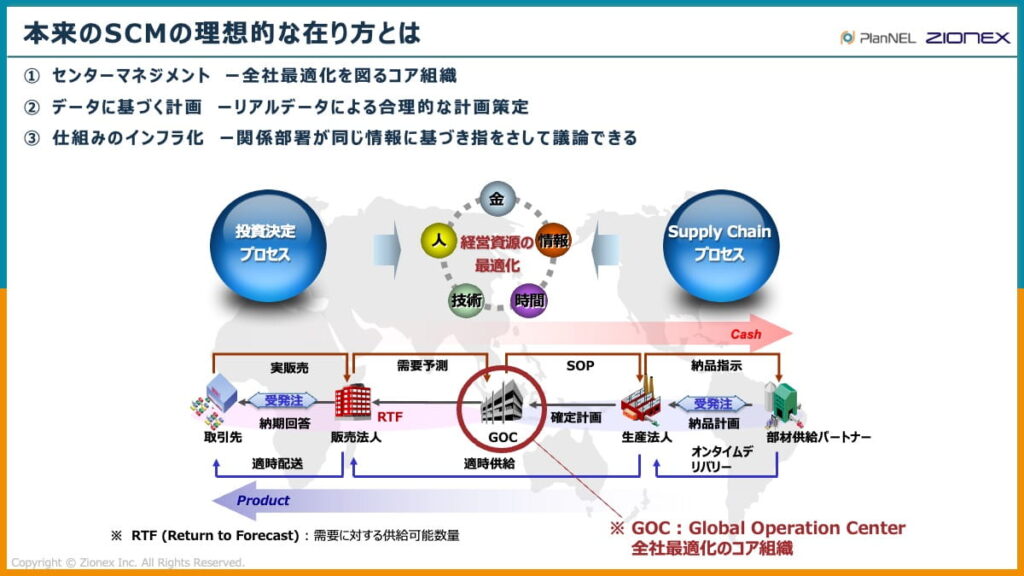

まず、SCMの本来の理想的なあり方についてです。一般的には、「センターマネジメント」、つまり全社最適化を図るコア組織が存在し、リアルなデータに基づく合理的な計画が策定されること。そして、そういった仕組みをインフラ化することで、関係部署が同じ情報に基づき、同じ数字を指差して議論ができること。このようなことが理想的なあり方としてよく言われています。

意思決定のプロセスや、サプライチェーンのオペレーションプロセス、ここがうまく経営資源の最適化に繋がっていると良いという話です。

これだけを見ると、「ワンプラットフォームが正解なんじゃないか」と考えられると思います。会社の全体最適のためには、中央にグローバルのオペレーションセンターがあって、全てそこで司令塔のように管理し、指示を出す。これが理想的な形と言われています。

それはそれで良いと思うのですが、最近いろんなお客様とお話をしていて、「必ずしもそうではないんじゃないかな?」というのが、本日の皆様への問いかけです。

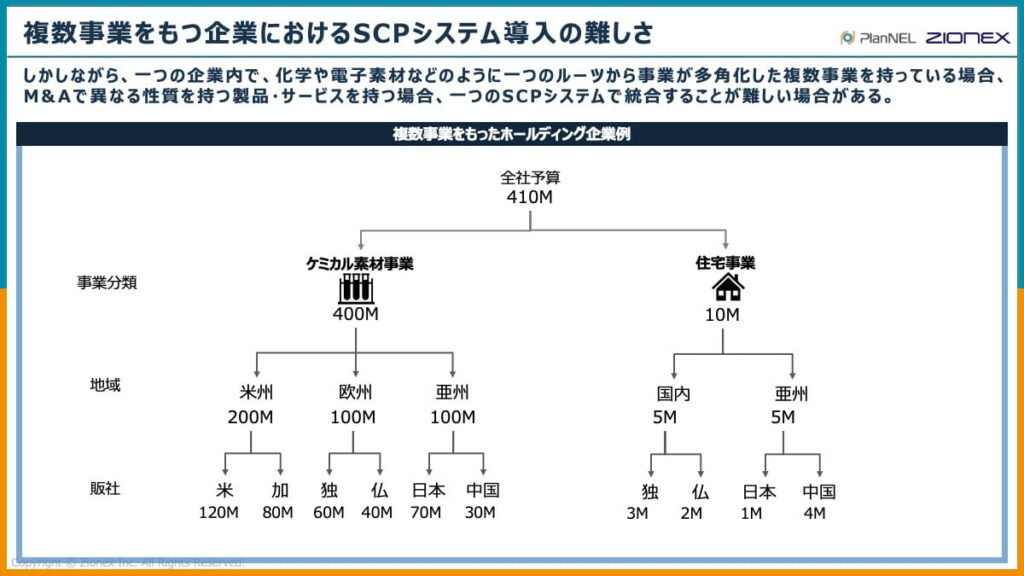

例えば、複数事業を持っていらっしゃる企業の場合です。ここで例に出しているのは、「ケミカル素材事業」と「住宅事業」の2つを持つケースですが、全社レベルではホールディングスだったりします。

しかし、ケミカル素材を作るのと住宅を作るのとでは、顧客の対象も違いますし、業態も少し違いますよね。ケミカル素材はBtoBですし、住宅はBtoCかもしれません。もしかしたらグループ社内への供給かもしれません。そこで作られた素材が、自社の住宅事業に使われるということになっているケースもあると思います。ですが、提供している地域も違えば、それぞれに販社もあります。取り扱う製品の大きさも違います。

このようなケースが増えているような気がしています。つまり、一つの事業から始まった会社が多角化して複数事業になったということもありますし、M&Aによって異なる性質を持つ製品・サービスが増えているということも、最近は多いように思います。

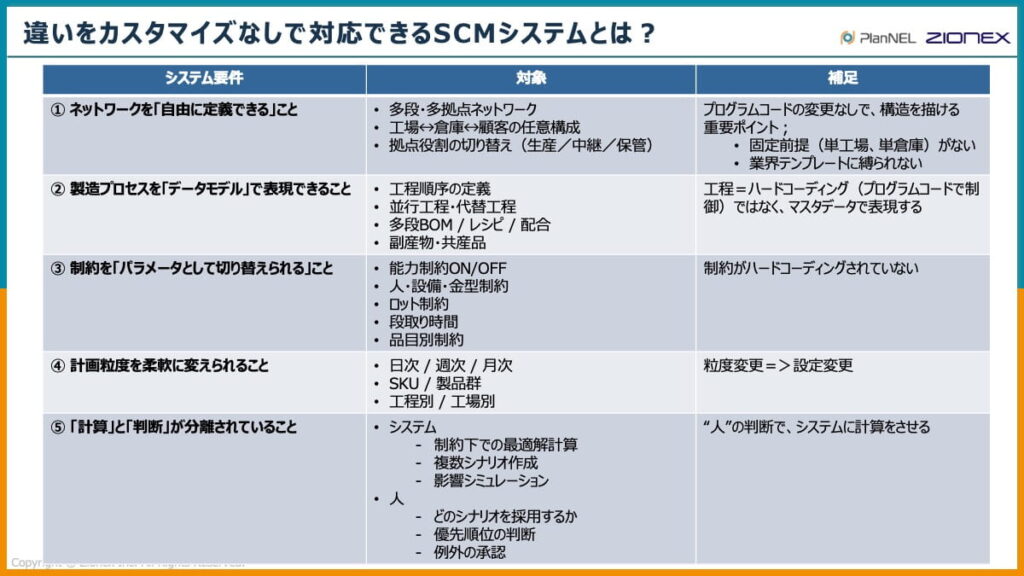

こういった場合、一つのSCP(サプライチェーン計画)システムに統合することが簡単かというと、そうではないように思えます。「こうした事業ごとの違いを、カスタマイズなしで対応できるSCPシステムはあるのかな?」と考えた時、まあ、「ないとは言えない」と思います。

実際にここに掲げているようなシステム要件は、弊社が提供しているシステムでも実現しています。事業ごとの違いをカスタマイズなしで、パラメータ設定やプログラムのコード記述なしで構造を描くということは可能だと思います。

どのような要件かお伝えすると、以下のようなものです。

・ネットワークを自由に定義できる

・製造プロセスをデータモデルで表現できる

・制約をパラメータとして切り替えられる

・計画粒度を柔軟に変えられる

・計算と判断が分離されている

グローバルで提供されているようなSCMシステムであれば、こういった機能は持っていると考えていいと思います。もちろん、弊社が提供しているシステム「PlanNEL」もこのような機能は持っております。

そのため、カスタマイズなしで色々な事業に対応できるかというと、技術的には対応できます。ですが、「それをワンプラットフォームで行うのが本当に良いのかどうか」というのが本日考えてみたい点でした。

「ワンプラットフォーム」と言っても、弊社のシステムだけで統一するケースもあるでしょうし、弊社のシステムと他社ベンダーのシステムを組み合わせるケースもあるでしょう。つまり、ベンダーロックインで一つのプラットフォームに依存するという選択肢だけではありません。

事業の大きさや予算、地域による組織文化の差、そして何よりステップごとの導入の難しさがあります。ビッグバン導入(全社一斉導入)をするのは本当に難しいと思いますので、考慮すべき点が多く、困難も多々あり得るのではないかと考えています。

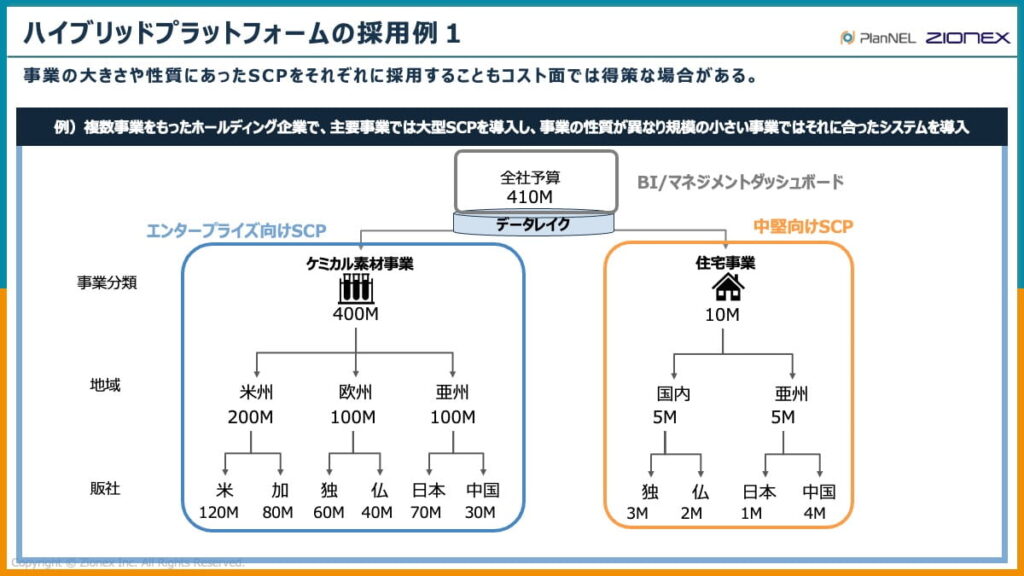

そこで、実際に私たちのシステムがこのように導入されている例がありますので、ご紹介します。私たちはこれを「ハイブリッドプラットフォーム」と呼んでいるのですが、要は「事業の大きさや性質に合ったシステムをそれぞれに採用する」ということです。

例えば、先ほどの「ケミカル素材事業」と「住宅事業」の例で言いますと、住宅事業は規模がそこまで大きくないので、あまりコストをかけずに運用できるシステムにするケースです。一方で、エンタープライズ向けのSCPシステムを導入するのは、その会社の中核になる事業領域です。事業規模が大きく予算も十分にあるため、高機能なエンタープライズ向けのSCPシステムを導入するのが適しているという判断になります。

弊社の中でも「エンタープライズ向け」と「中堅向け」の両方のシステムを持っていますので、こういった組み合わせもあり得ます。ただし、それらを全社で評価する際には、やはりBIやマネジメントダッシュボードのようなシステムを使って、統合的に管理することが必要になってくるかと思います。

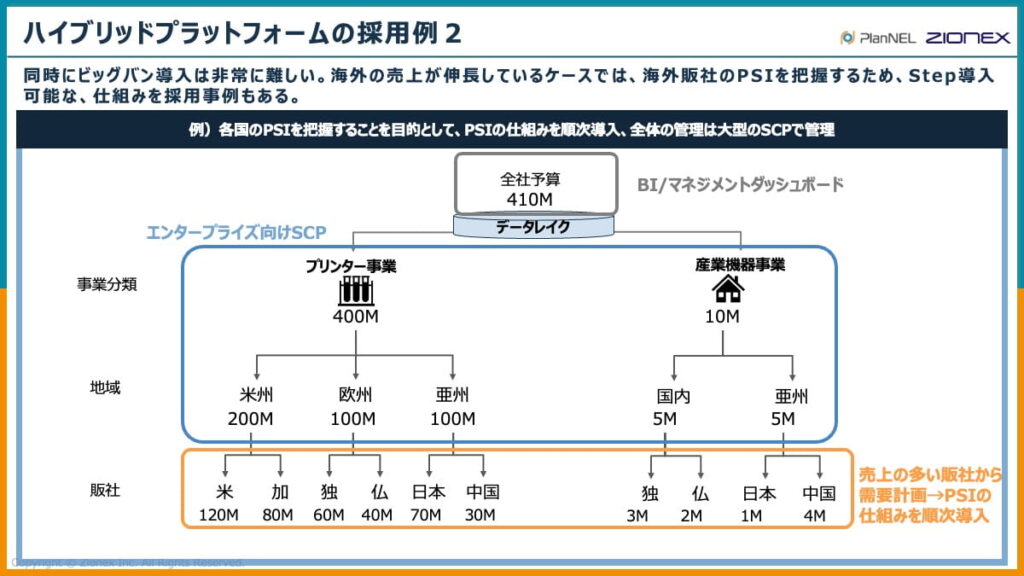

もう一つの例、2つ目の例としては、先ほど申し上げたように「ビッグバンでの導入が非常に難しい」というケースへの対応です。

例えば、近年、日本のマーケットは縮小傾向にあります。一方で海外マーケットの方が拡大傾向のため、売上の多い海外の販社から優先的に導入し、将来の需要計画やPSI(生産・販売・在庫)計画の仕組みを構築して、海外拠点のガバナンスをもっと効かせていきたい、というニーズがあります。

海外のニーズが見えると、全社での予算も立ちますし、全社での活動計画も立てやすくなります。そう言った目的で、海外販社から順番に需給の仕組み、まずはPSIのシステムを導入していく動きもあります。

導入は順番でも並行でも構わないのですが、全社を統合してマネジメントするようなSCPシステムを導入していくこともあり得るかと思います。

つまり、各国のPSIを把握することを目的として、まずは小さいSCPシステムを現地に順次導入し、それを全社管理の大型SCPシステムで統括する。こういった組み合わせも有効な選択肢ではないかと思います。

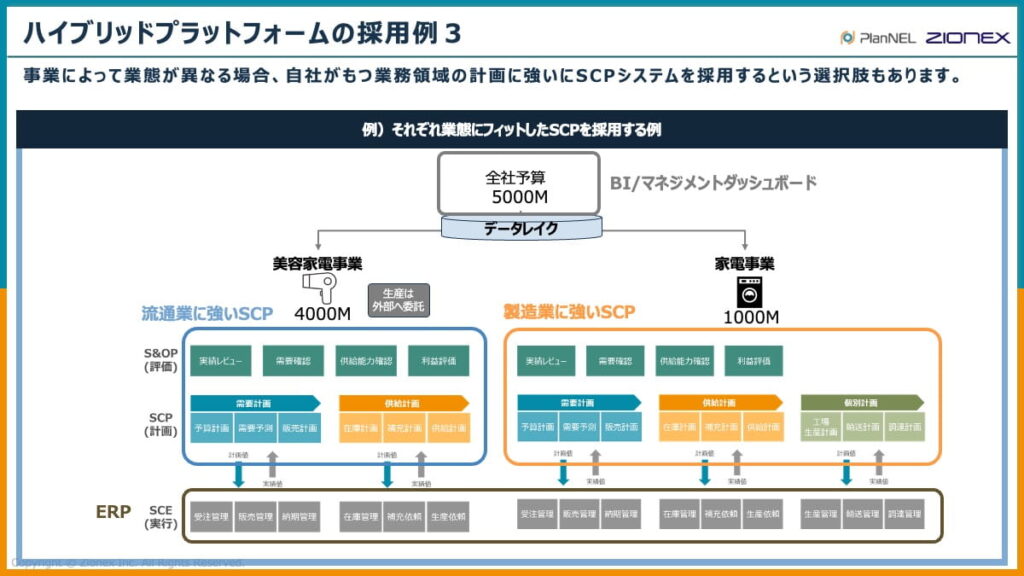

次に、事業によって業態が異なるというケースですね。例えば、ある会社の中で「美容家電事業」では自社工場を持たず、生産は外部委託(ファブレス)をしているとします。そうなると、その事業ではやはり「流通」の領域を重視しなくてはいけません。そういった時は、流通管理に強いSCPシステムを導入すべきでしょう。

一方で「白物家電事業」の方は、自社の工場でモノを作ることが非常に重要です。そうなりますと、こちらは製造業に強いSCPシステムが必要になります。

その場合でも、ERPは共通ということもありますし、マネジメントのダッシュボードなどは全社で統合して管理されるのが良いかと思います。このように、業務の領域や特性でシステムを使い分けるという考え方もあると思います。

本日はこの3つしか例はあげていませんが、このように色々な採用の仕方があるのではないかと考えています。

特に「SCPシステムを導入する」となると、ものすごく身構えなければならないケースも多いと思います。予算もすごくかかりますし、期間も長くかかります。実際そういった大規模なケースもあるとは思いますが、まだ自分たちの中にそういったSCPシステムがない状態で、いきなり大きいものを導入して失敗してしまったら、ダメージは非常に大きい。リカバリーするのはすごく厳しいと思います。

そういったリスクがある場合は、小さいものから少しずつやってみる、という動きが有効です。例えば「一つの国から順次進めています」というようなケースもあり得ると思います。実際に、私たちのお客様の中でも、そのように段階的な形で導入されている企業様もいらっしゃいます。

SaaS型SCMシステム「PlanNEL」の紹介

最後になりますが、弊社が提供しているSCMシステム「PlanNEL(プランネル)」のご紹介です。

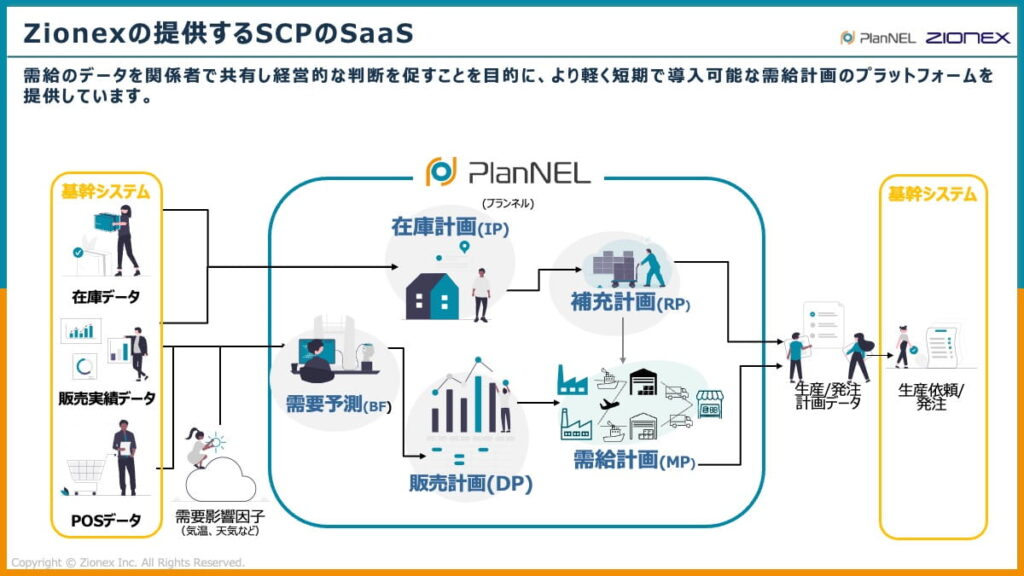

需要予測から販売計画、在庫計画、補充計画、需給計画までのモジュールを、一つひとつ導入できるSaaSシステムです。「最初から大型のシステムで、大きな予算を取って導入するのは非常に困難だ」とお感じの場合は、一度ご検討いただいても良いのではないかと思います。

SaaSのため、データさえ揃っていれば非常に簡単に導入が始まります。必要なものとしては、過去の実績データ(販売実績データや在庫データ)があれば、利用開始できます。

具体的な流れとしては、まず過去の販売実績データを元に、AIを使った「需要予測」ができます。それに応じて、予測値を調整することで、人の意志入れをした「販売計画」というものを立てます。

次に、「どこに、いくつの在庫を持つべきか」という基準在庫を決める在庫計画。そしてその計画に基づいて「どこへ、いくつ製品在庫を補充すべきか」を決める補充計画も算出します。

さらに、需要に対する供給可能性の検証として、工場の能力を加味した供給計画を策定し、最終的には「発注」もしくは「生産依頼」のデータを出力するところまでの機能を持っているSaaSです。また、この上位バージョンになりますと、工場の個別の「生産計画」も策定できるようになっています。

まずはこういった小さなシステムから始めてみるというのも、一つの手ではないかと思います。先ほどお伝えした「世界標準のSCMフレームワーク」に準拠したものであれば、小さくても大きくても良いと思います。

そういったSCMシステムを検討いただき、一番自分の会社に合った導入の仕方はどうあるべきか、ということを考えていただくのが良いのではないかと思います。

本日のセミナーは以上となりますが、もし追加でご質問やご興味がございましたら、いつでもお問い合わせください。

また、弊社では、SCMセミナーを月1回程度の頻度で開催しておりますので、ぜひまたご参加いただけたらと思います(セミナーの一覧はこちらから確認できます)。