現場レベルの個別業務を改革。約10ケ月で実現した理想的なワークフロー

LS産電は、韓国財閥系企業として国際的に有名なLGグループから分社化したLSグループ(LS電線、LSニッコー銅管など17社の企業グループ)に属し、産業用電力機器及び、自動化機器の分野を担う企業としては韓国No.1のシェアを持っています。遮断器や電磁接触器等の低圧機器、VCBや、モールドトランス等の高圧機器、スイッチギアやRMU、GISといった、特別高圧の電力システムまで手がけています。自動化機器においては、インバーター、PLC、HMIをはじめ、成長著しい産業である太陽光発電に進出し、EV、RFID等の分野にも、進出を遂げています。

導入背景及び目標

プラント設備などの個別受注生産型事業においては、案件の引き合い見積もりから設計・生産・設置までがプロジェクト型業務として進められ、社内だけでなく社外のパートナー企業から設備やリソースを調達しながら、工程計画を周知徹底し、遅延なく進行することが必須となります。また、受注金額に対しての原価管理・黒字化は、いかなる場合においても死守すべきミッションとなります。

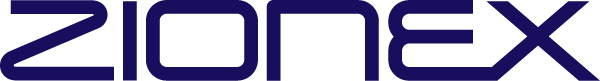

こうした厳しい条件の中、Dynamic Task Managerを利用し、受注契約単位で①日程・原価の統合管理②ERPシステムの連携によるプロジェクト原価管理③プロジェクト全体の進捗モニタリング機能を構築しました。

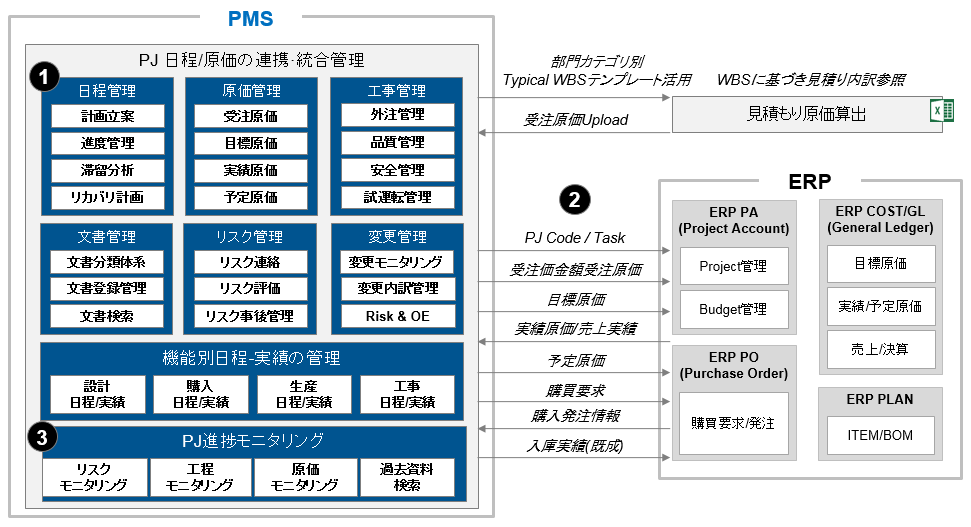

WBS(アクティビティの集約単位)の管理レベルを定義し、その4レベル目を“Work Package”と明確に位置付け、その単位で調達・製造・原価の管理を行い、「受注原価」「目標原価」「予定原価」を設定しERPで管理するTaskと連携させます。そのためERPではSPG(部門)別に入力された実績を集計し、目標原価と突き合わせて「予定原価」を修正することが可能です。

プロジェクトの計画から終了まで、プロジェクト全体の進捗状況をモニタリングするために、SPG(部門)別に各プロジェクトの受注プロセス/Gate・フェーズ情報を確認できるようにし、プロジェクトマネージャには、プロジェクト全体の日程計画の進捗状況とコストのリスクもモニタリングできる仕組みとしました。

構築の効果

進行中の業務プロセスを共有・可視化し、共通のプラットホームを利用することで、個別に行っていた業務が一つのデータベース上でつながり、プロジェクトマネージャだけでなく技術者個人が、互いの仕事を確認しながら全体のマネジメントにまで気配りし、各人がマネジメント意識をもって取り組むことのできる、部署・部門の組織を横断したプロセスマネジメントを可能にしました。

またEVMチャートの提供により、原価超過のリスクを早期に認識し対応できるような意思決定支援を可能にし、プロジェクトの計画や進捗管理にとどまらず、予算・原価管理部門にまで拡張して利用できる仕組みを構築しました。このような本格的なシステム構築にも関わらず、システムの開始から約10ヶ月という期間で全体リリースを達成することに成功しました。