S&OPの基礎から実践までに押さえておくべき3つのポイント

ひと昔前はS&OPというと海外では広く普及していましたが、日本ではほとんど認知されていませんでした。しかし近年その認知度は急速に高まり、重要な施策として取り組まれるようになっています。

今回は

- そもそもS&OPとは?

- S&OPを推進するにはどうすればいい?

- S&OPを上手くできている企業は何が違う?

といったことをご紹介します。

目次

S&OPとは

S&OPとは、「Sales and Operations Planning」の略で経営と販売、製造の現場が情報を共有し、意思決定を迅速にすることでサプライチェーン全体の最適化を図る手法のことです。

SCOR(Supply Chain Operations Reference)では、「S&OPは、新規および既存のプロダクトについての顧客志向のマーケティング計画を、サプライチェーンマネジメントと統合することで、継続をベースに競合優位性を達成するために、マネジメントにその事業を戦略的に方向付けする能力を与える、戦術的計画を創出するプロセスである」と定義しています。 つまり、現場でのSCMの効率化という実行計画に経営の事業計画の目標をリンクさせること全社で共通した目標のPDCAサイクルを構築するのです。

なぜS&OPが必要なのか

企業の生産性を向上するには売上を拡大し、コストを削減することが重要なのは当然ですが、ROA(Return On Asset:資産収益率)で考えると、売上を拡大し、費用と資産を圧縮することが必要です。これまでの日本でのSCMの取り組みはこの3つの要素の中で費用と資産のコスト削減が重視されていました。近年グローバル化が進み、変化の激しい市場環境に迅速に対応する必要が生じ、収益性が重視されるようになった結果、そのための手段としてS&OPに取り組む企業が増えているのです。

グローバルにおけるS&OPの潮流

日本ではここ数年でS&OPが注目されるようになりましたが、欧米でS&OPの取り組みが本格化したのは2000年頃と言われています。元々は1988年にアメリカのオリバー・ワイト社によって提唱されたもので当初は需給の連携によって調整することが目的で現在とは意味も異なっていました。S&OPを早期に取り組んだのは韓国のサムスンと言われています。1990年代にPCメーカーであるデルのモデルを参考にSCMノウハウを吸収し、独自に発展させたものが現在のS&OPのベースとされています。韓国企業の性格として組織の傾向がトップダウン型というのが顕著であり、同様の傾向である欧米がサムスンを模してS&OPの導入を進めました。

S&OPを構築するために必要なこと

全社での情報の可視化・共有

S&OPで重要になってくるのは部門を横断した全社の連携です。これまでは経営は売上や利益といった金額で考えていたのに対し、現場は生産や在庫の数量で考えていました。見ているものが違うので同じことでも意思疎通に時間がかかったり、齟齬が生まれたりしてしまいます。全社で意思統一を図るためには金額と数量を一元管理し、情報共有を行なう必要があります。さらに需要と供給の様々な部門で扱うデータを全社で共有できるようにしなければなりません。

自社に適したプロセスの構築

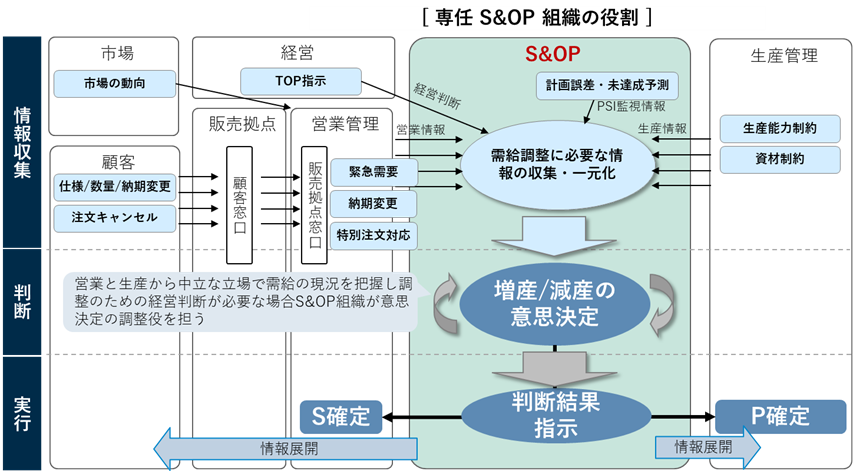

S&OPと一口に言ってもその手法は多く、自社に最適な方法で実践する必要があります。今回は参考としてS&OPを組織として構築した場合の例をご紹介します。

このように専任S&OP組織は需給調整に必要な経営、営業、生産のすべての情報を収集、一元化します。収集した情報から、増産、減産の意思決定が必要な場合、S&OP組織が意思決定の調整を担います。そして判断の結果をS(販売計画)及びP(生産)として各部門に情報展開していきます。

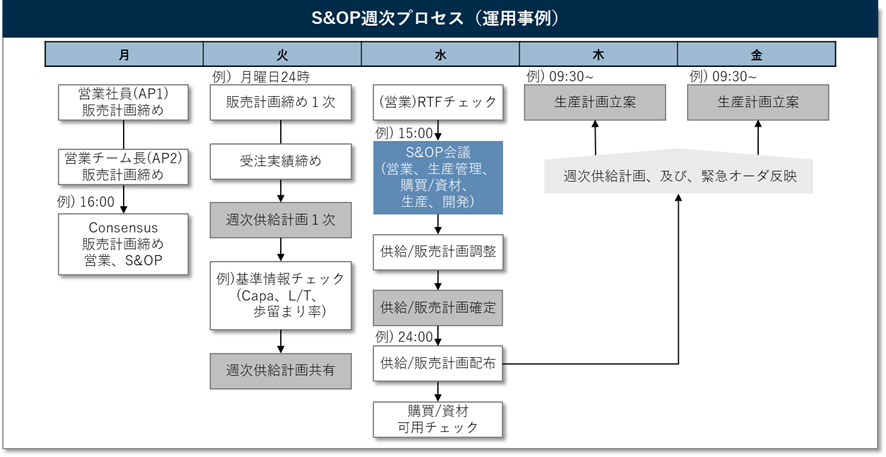

続いて運用プロセスの例(週次)をご紹介します。重要なのは企業の文化や能力に合った運用プロセスを定義することです。

ここでは月曜日から金曜日までの一連の流れをお出ししていますが、要は一週間の中で需給調整を完結させます。需要、供給、生産の各部が事前に部門内で問題の対策を検討し、週1回のS&OP会議で対応策を協議、決定します。そのためには情報の可視化と共有が必須となるわけです。

S&OP会議で決めるべきこと

S&OP会議は決まった時間に決まったアジェンダで開催します。目標に対する実績を確認し、必要があれば販売や調達、生産計画を調整します。ポイントは経営層が参加し会議内で意思決定を完結させることです。

よりS&OPの精度を高めるために

SCMの徹底

いくら情報を可視化して共有できるようにしても元となる販売計画、供給計画の精度が悪くては意味がありません。S&OPで迅速な判断が下せるようになっても、それが正しい判断でなくては意味がないのです。まずは需要予測の精度を上げ、実需と近しい販売計画を作成し、過不足の無い供給計画を立てられるよう足元を固めましょう。

段階的な導入

S&OPの導入には、販売部門と在庫、生産部門に限らず、経営層や財務部門が関わることでステークホルダーが増えます。当然ながら難易度が急激に高まるのでいきなり全部をやろうとするのではなく、まずはできる範囲で対象を絞ってトライアル的に始めることも効果的です。

適切なKPIの設定

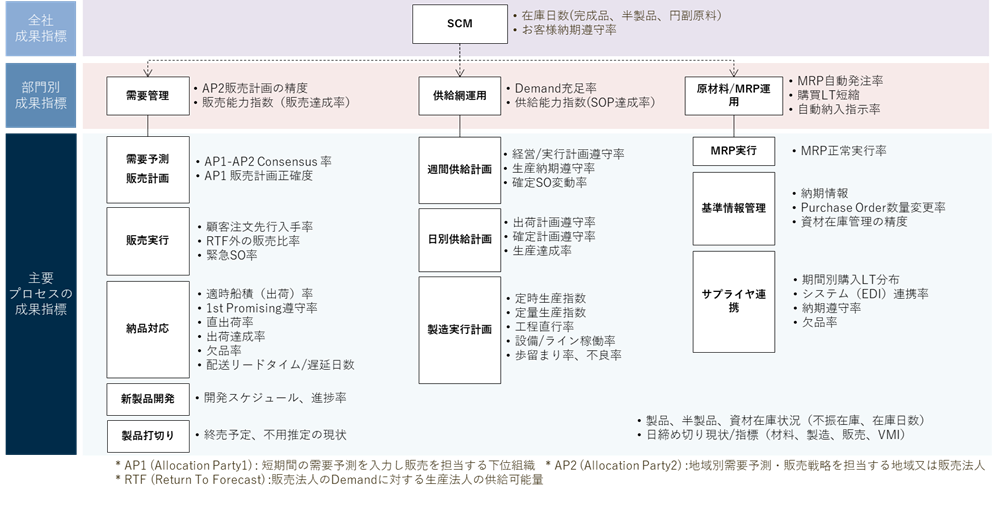

S&OPを運用していく中で精度を高めていくにはKPIの設計は重要です。

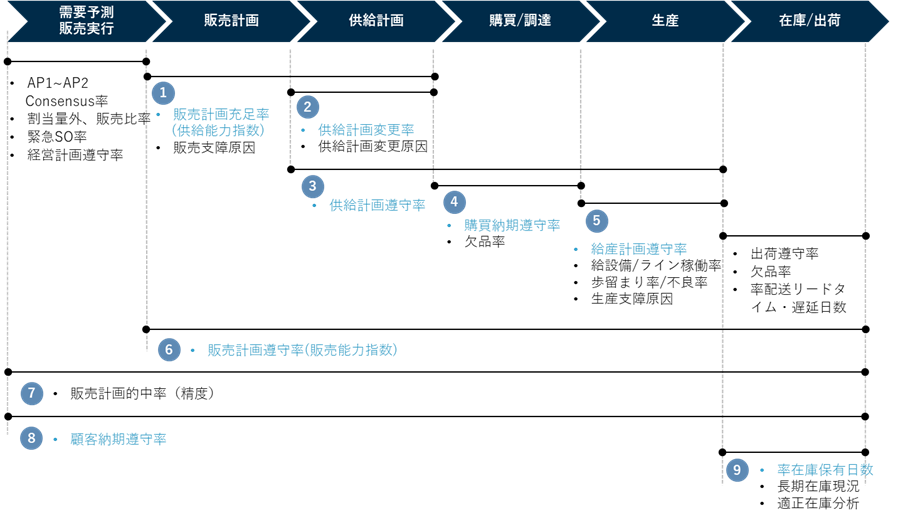

全社のKPIとしては在庫日数や納期遵守率が想定できますが、これを達成するためには部門毎に需要、供給、生産のKPIがあり、さらにはその部門内での主要プロセスのKPIとなるとこれだけの指標が想定できます。これらは需要予測から出荷までの多岐に渡っており、ほとんど何も取り組んでいない状態からすべてを一度に実施するのは相当に困難です。

このようにまずは関係部署の少ない範囲から全体へ段階的に拡げていく方法はS&OPそのものの導入に限らず有効です。

S&OPで経営を加速させるため自社に合わせた段階的な計画を

ここまでS&OPについて概要から運用までご紹介してきました。ポイントは以下の3点です。

- S&OPに取り組む前に全社で情報を共有できる仕組みを構築すること

- SCMを実践できていなければ効果が出ない

- 自社に合わせた段階的な導入計画が成功までの最短ルート

S&OPの導入そのものがゴールではありません。SCMの効果を最大化し経営を加速するためにはどうすればいいのか、そのための手段として本記事が皆様の業務の一助になれば幸いです。